Vol. 40 (Nº 34) Ano 2019. Pág. 27

NASCIMENTO , Felipe M. do 1; QUADROS, Cláudio J. de 2 e SILVA JÚNIOR, Moacyr F. da 3

Recebido: 13/06/2019 • Aprovado: 30/09/2019 • Postado 07/10/2019

RESUMO: A termografia infravermelha é uma das principais técnicas na manutenção preditiva de subestações. Quando corretamente utilizada, torna-se uma ótima ferramenta para realizar inspeções em equipamentos de distribuição, detectando defeitos e evitando paradas não programadas. Este trabalho consiste em um planejamento para realização de manutenção preditiva termográfica na rede de distribuição de uma distribuidora de eletricidade. Pode-se concluir que com a programação realizada, é possível reduzir os danos elétricos da concessionária, auxiliando na redução da perda de faturamento. |

ABSTRACT: Infrared thermography is one of the main techniques in the predictive maintenance of substations, when correctly used, it becomes a great tool to perform inspections in distribution equipment, detecting defects and avoiding unscheduled shutdowns. This work consists of a planning to perform predictive thermographic maintenance in the distribution network of an electricity distributor. It can be concluded that with the programming carried out, it is possible to reduce the electric damages of the concessionaire, helping to reduce the loss of billing. |

A indústria de energia realiza três atividades: geração, transmissão e distribuição. Tradicionalmente, a indústria é organizada de forma centralizada e verticalmente integrada. Conforme Froger, Gendreau, Mendoza, Pinson e Rousseau (2016) um único agente detém o monopólio de todo o sistema em seu segmento devido a característica de monopólio natural da energia elétrica, ou seja, o governo regula a situação direta ou indiretamente. Uma empresa de energia elétrica tem por objetivo garantir a continuidade e a qualidade do serviço prestado. Conforme Bartz, Siluk e Bartz (2014). Para se manter a qualidade produtiva a manutenção desempenha um papel crucial, mantendo a continuidade dos processos. Um dos serviços mais importantes dentro de uma distribuidora de energia elétrica é a manutenção, pois um equipamento, uma linha ou uma rede desligada gera perda de receita, eventuais danos aos consumidores atingidos e danos à imagem da concessionária de energia. Segundo Araujo Neto, Moretti e Castro (2015), um processo adequado de solução de um problema requer antes de tudo, o reconhecimento do seu grau de complexidade. Por outro lado, a complexidade de um problema pode ser observada nos diversos aspectos que o cercam. A Manutenção representa as ações necessárias para garantir que um produto forneça um serviço confiável (Froger et al., 2016).

A manutenção contínua depende de seis áreas fundamentais de conhecimento: mecanismos de degradação de componentes e sistemas em serviço; mecanismos de reparo; monitoramento, diagnóstico e prognóstico; manutenção autônoma; obsolescência; e finalmente um planejamento integrado (Roy, Stark, Tracht, Takata & Mori, 2016). Uma das principais áreas de gerenciamento para uma distribuidora de eletricidade deve ser a manutenção preventiva planejada dos seus ativos em seu sistema de energia (Dahal & Chakpitak, 2007). A manutenção preditiva é a evolução lógica da manutenção que leva em conta não apenas a qualidade do serviço demandado pelo cliente, mas também a concorrência existente entre empresas de energia elétrica. Além disso, a manutenção preditiva fornece as informações necessárias para a intervenção nas instalações exclusivamente quando necessário, através do monitoramento de condições que se baseia no monitoramento de um ou mais parâmetros de condição, a fim de detectar uma mudança significativa que pode ser indicativa de uma falha em desenvolvimento em um sistema anterior à falha (Wiggelinkhuizen et al., 2007). Do ponto de vista econômico, esse tipo de manutenção é a mais rentável (Ackerman & Smit, 1997). O processo de monitoramento do estado e da progressão dos ativos é chamado de monitoramento de condições. Este processo é usado para evitar as avarias espontâneas e aumentar a vida útil dos ativos. Dentre esses ativos, os transformadores e as chaves seccionadoras são um dos componentes cruciais no sistema de potência, sendo os transformadores os ativos mais complexos com maior necessidade de manutenção da rede de distribuição (Mariprasath & Kirubakaran, 2018).

A vida útil esperada do transformador é de 20 a 35 anos. Podendo ser aumentado para 60 anos usando técnica de manutenção apropriada (AJ et al., 2018). O fator de envelhecimento reduz significativamente a vida útil do isolamento. O fator de envelhecimento é influenciado por diferentes fenômenos como o envelhecimento elétrico, o envelhecimento térmico, o envelhecimento químico, o envelhecimento impulsivo e o envelhecimento ambiental, sendo o envelhecimento térmico o principal dentre esses fatores (Mariprasath & Kirubakaran, 2018). Vários desses fatores contribuem para aumentar a corrente de operação do transformador, o que aumenta a temperatura acima do limite de operação reduzindo sua vida útil, causando a falha do transformador (Žarković & Stojković, 2017).

A competitividade das organizações requer um bom planejamento em praticamente todos os setores industriais como em Costa, Siluk, Neuenfeldt Júnior e Soliman (2015) e em Nora, Siluk, Neuenfeldt Júnior e Soliman (2016). No setor de manutenção não é diferente (Ruschel, Santos & Loures, 2017), e para que se possa reduzir custos, aumentar a competitividade e se obter uma maior confiabilidade e disponibilidade nos equipamentos, a manutenção preditiva de termografia é uma das técnicas cada vez mais eficazes para identificação de falhas e sua programação bem planejada é de suma importância. A utilização da termografia associada a cronogramas de inspeção e manutenção adequados fazem com que a confiabilidade e a robustez do fornecimento de energia sejam aumentadas, diminuindo o tempo de interrupção inesperada, aumentando a vida útil dos ativos e assim trazendo maior satisfação e lucratividade para a empresa distribuidora de energia elétrica.

Pode-se observar em Ruschel, Santos e Loures (2017) que o gerenciamento adequado proporciona maior confiabilidade. Portanto, a programação de manutenção está diretamente ligada a tomada de decisão. Uma manutenção bem planejada pode melhorar o desempenho organizacional da empresa independente do seu setor como visto em (SCARANO et al., 2014). Em busca da melhoria da competitividade e do desempenho, objetiva-se desenvolver uma programação não intrusiva para diagnóstico de falhas através da termografia com foco em transformadores, podendo se estender à chaves seccionadoras, linhas, redes e subestações de um distribuidor de energia do interior do Rio Grande do Sul, com isso busca-se a redução da probabilidade de falhas de maneira que sejam evitados os desligamentos intempestivos, para que se reduza a perda de faturamento devido aos danos elétricos, buscando o melhoramento da imagem da empresa diante dos seus consumidores.

Manutenção representa as ações necessárias para garantir que um produto forneça um serviço confiável (Froger et al., 2016). A manutenção preditiva é a execução da manutenção no momento adequado, antes que o equipamento apresente falha, e tem a finalidade de evitar a falha funcional ou evitar as consequências desta. É baseada na análise da evolução supervisionada de parâmetros significantes da deterioração do componente, permitindo alongar e planejar intervenções, podendo significar uma economia igual a 30 vezes o valor investido (Moubray, 1997).

A manutenção de equipamentos elétricos com base no monitoramento direto da condição real de operação, coleta regular de medições, eficiência, distribuição de calor e outros indicadores, em vez de depender de dados estatísticos ou históricos, é chamada de manutenção preditiva. A programação planeja todas as atividades de manutenção com base em dados factuais e, se necessário, reparos antes da falha do sistema. Detecção precoce de falhas de equipamentos iminentes e sua prevenção antes de condições críticas reduzem significativamente o tempo de inatividade, o custo de manutenção e maximizam o tempo de atividade (Huda & Taib, 2013).

A termografia é definida como uma técnica de ensaio não destrutiva que possibilita o sensoriamento remoto de pontos ou superfícies aquecidas por meio da radiação infravermelha (Viana, 2002). Se apresenta como uma técnica de inspeção muito útil (Louvain, Cabral & Gomes, 2010). A inspeção termográfica é uma técnica capaz de medir à distância a temperatura de cada ponto de um componente. Simultaneamente, permite mostrar uma representação visual desta temperatura, exibindo as variadas temperaturas locais no componente, na forma de gradientes de coloração ou de tonalidades (Santos, 2010; Souza, 2008; Tarpani et al., 2009). Os problemas de temperatura elevada geralmente podem ser indicadores potenciais de falha de um determinado componente, podendo ser por alteração do sistema ou fadiga (Santos, 2010).

O aumento da energia térmica pode causar a falha do equipamento elétrico, podendo ainda ocorrer um incêndio. Utilizando a termografia para inspecionar o equipamento sob condição de carga, o componente defeituoso pode ser identificado e classificado pelo seu nível de severidade (Huda & Taib, 2013). A termografia possibilita a antecipação de falhas em um sistema elétrico, identificando os pontos com sobreaquecimento. Como ela é realizada em cada instalação com os circuitos em diferentes estados, uma série de condições frequentemente assumidas é analisada neste estudo. No entanto, se estas condições não forem o caso, os resultados obtidos podem ser distorcidos e levar a conclusões erradas sobre a avaliação de pontos quentes localizados (Zarco-Periñán & Martínez-Ramos, 2018).

Uma câmera infravermelha, ou as vezes chamada de termovisor, é usada para capturar a imagem de calor e medir a variação de temperatura da superfície do objeto (Clark, Mccann & Forde, 2003). Durante vários anos, a inspeção termográfica tornou-se uma ferramenta importante para a manutenção preventiva e preditiva de defeitos superficiais em diversos materiais devido à sua abordagem não invasiva, segura e de custo relativamente baixo. Portanto, numerosos estudos foram realizados para provar a termografia como uma técnica útil em várias aplicações (Royo et al., 2012; Shawal & Taib, 2012).

De acordo com Mamede Filho (2011) o transformador é um equipamento de operação estática. Por meio de indução eletromagnética transfere-se energia de um circuito, chamado primário, para um ou mais circuitos denominados, respectivamente, secundário e terciário. É mantida a mesma frequência, porém com tensões e correntes diferentes.

Toda a energia consumida em um transformador precisa dissipar-se na forma de calor. Quanto maior a potência do transformador, mais difícil ocorrer dissipação de calor, pois a potência do transformador e consequentemente suas perdas crescem com mais rapidez que a superfície disponível para a emissão de calor. No caso da área de superfície externa não ser suficiente para a potência do transformador, é necessário aumentar a área de dissipação com radiadores de tubos ou chapa estampada. Há também transformadores que necessitam de ventiladores instalados do lado de fora, para auxiliar esta dissipação (ventilação forçada) (Martignoni, 1991).

Devido aos diferentes tipos de transformadores presentes no mercado, as técnicas de monitoramento de condição de transformadores também se diferenciam, como por exemplo o método de detecção de descargas parciais online que ocorre no momento da energização (Nimmo, Callender & Lewin, 2017). Outras técnicas também são utilizadas, como Técnicas de detecção de falhas internas (Anantavanich & Pietsch, 2016) que se baseia em um dispositivo de detecção mecânico, Software de diagnóstico e sistema especialista (Žarković & Stojković, 2017) que em comparação com a análise convencional, fornece resultados mais precisos, e Monitoramento da qualidade de energia (Hafezi et al., 2017) que procura analisar e melhorar a tensão do barramento de carga, além de manter a tensão nominal em frequência constante.

Chaves seccionadoras são equipamentos destinados a interromper de modo visível a continuidade metálica de um circuito. Existem chaves seccionadoras do tipo manual ou automática, capazes de desconectar um circuito em funcionamento (Mamede Filho, 2006).

De acordo com SENAI-RJ (2003), o mecanismo de operação pode ser manual ou motorizado ou ainda híbrido. Ou seja, manual com redutor para redução dos esforços mecânicos nos casos de instalação do seccionador em altura, com a operação manual feita através de uma alavanca acoplada à arvore de manobra, e a operação motorizada feita por um único mecanismo, através de hastes (tirantes). Existem chaves seccionadoras de abertura sem carga, ou seccionador a vazio e chaves seccionadoras de abertura sob carga, ou seccionador com carga, ou de abertura rápida.

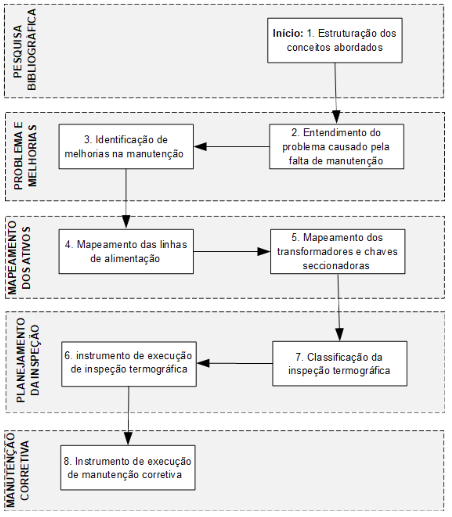

A pesquisa aplicada para este trabalho se propôs por meio da constituição de oito procedimentos sequenciais, conforme mostra a Figura 1, sendo a primeira compreendida através do estudo das principais teorias e conceitos a respeito dos temas abordados durante o referencial teórico através de uma pesquisa bibliográfica. O planejamento das atividades e as ações desenvolvidas atenderam a todos os requisitos de segurança aplicáveis à área a ser inspecionada segundo a NR10, que consta em Lima, Bataglin e Camargo (2016), assim como a resolução normativa Nº 669 (Agência Nacional De Energia Elétrica - ANEEL, 2015), a qual foi desenvolvida pela ANEEL, por meio da Superintendência de Fiscalização dos Serviços de Eletricidade – SFE. O foco desta regulamentação está na manutenção baseada no tempo, onde foram definidas as periodicidades máximas e atividades mínimas a serem observadas para os principais equipamentos que compõem as subestações e linhas de transmissão e distribuição das instalações da rede básica de energia elétrica. Há também nessa resolução, considerações a respeito de manutenções preditivas e manutenções baseadas na confiabilidade.

Figura 1

Fluxograma para a programação da

manutenção preditiva termográfica

Este fluxo estrutura as etapas da elaboração do plano de manutenção preditiva com uso de termografia. A técnica de manutenção baseada na prevenção é essencial. A tecnologia de condicionamento e monitoramento contínuo aumenta significativamente a vida útil dos ativos da rede, além de reduzir os custos.

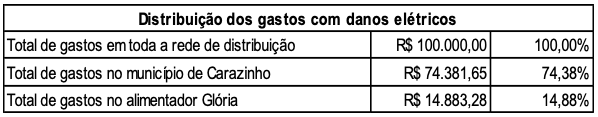

A Etapa 2 trata do principal problema resultante da falta de manutenção na rede de distribuição. Uma grande parcela do valor gasto pela empresa destina-se ao pagamento dos danos elétricos aos clientes. Os danos elétricos ocorrem em diversos equipamentos eletroeletrônicos, causados muitas vezes por sobrecarga na rede, queda brusca de energia elétrica ou por falta de fase na rede elétrica gerados muitas vezes por falhas devido à falta de manutenção. A empresa onde foi realizado o estudo apresenta um total de gastos com danos elétricos em toda a rede de distribuição da concessionária de aproximadamente R$ 100.000,00 anuais (Quadro 1), sendo a maior parcela alocada no município sede da concessionária, representando mais 74% do valor total.

Após análise dos processos, assim como entrevistas com os responsáveis das áreas comercial, técnico e contábil ligadas diretamente aos danos elétricos, e excluindo os danos causados por eventos pontuais como acidentes de transito, quedas de árvores e temporais sazonais por exemplo, constatou-se a partir de análise documental incluindo ordens de serviço que mais de 70% dos danos elétricos provem da falta de algum tipo de manutenção como reparo de equipamentos, podas de árvores, troca de fluidos, superaquecimento ou desgaste. Abaixo segue o Quadro com os principais gastos com danos elétricos na rede de distribuição da distribuidora ao qual se realizou o estudo de caso.

Quadro 1

Principais gastos com danos elétricos

Foi observado que o alimentador que possui a maior concentração de danos elétricos é denominado alimentador Glória, com uma representatividade de mais de 14% do total de gastos com danos elétricos. Por ser um alimentador central ele possui a maior concentração de unidades consumidoras, caracterizando como o mais importante alimentador da rede.

O uso de termografia para manutenção de subestações é bastante consolidada na empresa, sendo aplicada há alguns anos pelas equipes de manutenção visando detectar eventuais anormalidades em equipamentos ou em conexões elétricas das subestações. No entanto, o uso para monitoramento de toda a rede não era considerado até então, somado a isso as inspeções não eram realizadas de maneira planejada e apresentando algumas lacunas no que se refere a gestão do processo tais como banco de dados, normatização das inspeções termográficas e dos laudos emitidos.

As imagens não são analisadas com critérios, e as inspeções não são registradas e arquivadas para a formação de um histórico para serem analisadas posteriormente por outros profissionais. Normalmente as equipes mantem o arquivamento em seus setores sem compartilhamento com as equipes que realizam a manutenção corretiva. Nem todas as imagens térmicas das inspeções são arquivadas. A ausência de um banco de dados centralizado referente às inspeções termográficas não permite, de maneira ágil e confiável, a elaboração de relatórios com informações relacionadas ao processo de manutenção preditiva termográfica, consequentemente, dificultando a elaboração de estudos técnicos mais detalhados sobre o assunto na empresa.

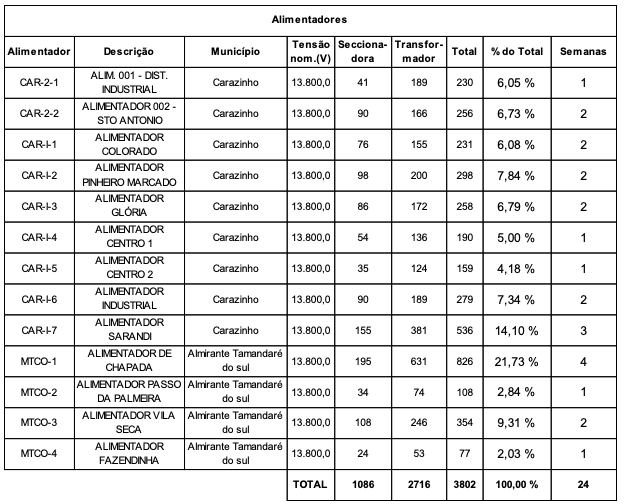

Os resultados desenvolvidos se iniciam a partir da etapa 4, onde se realizou o mapeamento dos equipamentos da rede, focando principalmente nos transformadores e chaves seccionadoras da rede de distribuição.

Para implantar a manutenção preditiva, é necessário conhecer todos os equipamentos pertencentes ao ativo da empresa, para assim construir um plano de manutenção adequado. Com esse intuito, foi realizado um levantamento, conforme o Quadro 2, que permite mapear todos os diversos alimentadores da rede acompanhada da quantidade e o código das chaves seccionadoras e transformadores pertencentes a cada alimentador, além do município que o alimentador pertence.

Quadro 2

Alimentadores da rede de distribuição

A programação para a manutenção foi baseada no número de chaves seccionadoras e transformadores de cada alimentador.

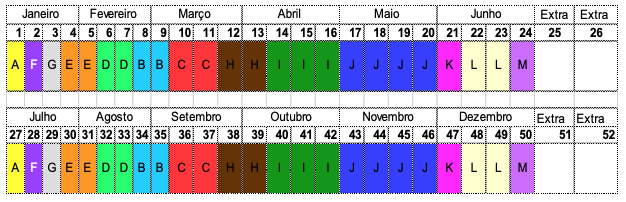

Conforme a resolução normativa 669 de 2015 que regulamenta os requisitos mínimos de manutenção e o monitoramento da manutenção de instalações de transmissão de Rede Básica. O período máximo de periodicidade (Figura 2) para a realização de manutenção preditiva de termografia em equipamentos da rede elétrica é de seis meses. Para cobrir toda a extensão do Alimentador Glória, por exemplo, serão necessárias duas semanas. O tempo total necessário para fazer a manutenção preditiva em toda a rede de distribuição será de 24 semanas, sendo realizada duas vezes ao ano em cada equipamento da rede, os períodos foram divididos conforme a extensão e o tempo gasto para cobrir cada alimentador da rede de distribuição.

Figura 2

Periodicidade para realização de

inspeção em cada alimentador.

Para que se possa classificar os equipamentos na sequência da execução da manutenção preditiva termográfica, é necessária uma escala que relaciona a temperatura e a necessidade de manutenção (Quadro 3). Para isso, considerou-se como máxima temperatura admissível de componentes de diversos fabricantes, valores indicativos obtidos através de ensaios e experiência em campo, de acordo com a classificação abaixo conforme especificado na norma vigente.

As empresas de inspeção do mercado utilizam alguns critérios em comum conforme o aumento de temperatura de 10°C a 20°C, manutenção de grau 3: Medidas corretivas não necessárias; deve ser registrado. De 21°C a 49°C grau 2: Medidas corretivas necessárias de acordo com o cronograma ou plano de manutenção, dependendo da classe de carga carregada e da gravidade do aumento da temperatura e de 50°C e acima grau 1: medidas corretivas necessárias imediatamente.

Quadro 3

Aumento da temperatura

Gravidade |

Grau °C |

Menor |

10 a 20 |

Séria |

21 a 49 |

Crítica |

Acima de 50 |

(Adaptado de Mamede Filho (2005)

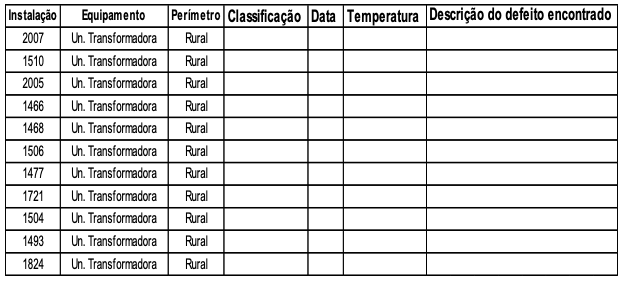

Com a implantação da manutenção preditiva, se utilizará planilhas para o controle das inspeções (Quadro 4) e dos serviços executados pelas equipes de manutenção, sendo possível desta forma, conhecer quais equipamentos necessitaram de manutenção e quais equipamentos não necessitaram. Da mesma forma ficará evidente quais as regiões da linha de alimentação que necessitaram de outros reparos. Caso seja necessário a execução de reparos, será definido pela equipe se a manutenção deverá ser urgente, emergente ou leve. Como forma de repassar as informações anteriormente processadas às equipes de campo, a planilha de imagens ganha além da informação visual, procedimentos a serem adotados, registros de informações extras e dos materiais substituídos. O relatório de inspeção retorna ao técnico responsável juntamente com os materiais substituídos para que seja feita uma análise detalhada das possíveis causas. Abaixo, um exemplo de planilha utilizada para classificar o defeito observado.

Quadro 4

Planilha utilizada para classificar e descrever

o defeito observado na linha de alimentação.

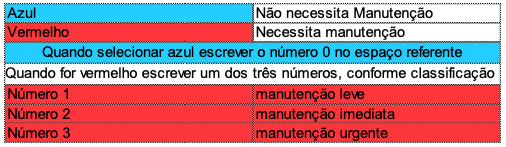

Quando o colaborador realiza a manutenção preditiva ele deve indicar se o equipamento apresenta ou não necessidade de reparo (Figura 3). Se não apresentar necessidade de reparo, ele deve indicar na coluna azul escrevendo o número “0”, se o equipamento necessita de reparo ele deve indicar na coluna vermelha com os números: 1 para manutenção leve, 2 para manutenção emergente e 3 para manutenção urgente.

Figura 3

Procedimento de classificação de

resultado de inspeção termográfica.

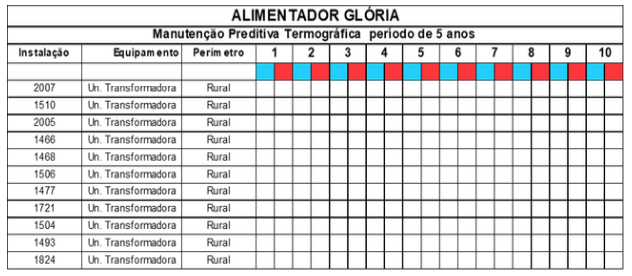

O plano de manutenção criado foi dividido em dez semestres, que contabilizam cinco anos. Cada linha representa um equipamento e cada coluna um semestre, sendo dividido em outras duas colunas, uma de cor azul e outra de cor vermelha para a classificação, conforme pode ser observado no Quadro 5.

Quadro 5

Planilha utilizada para descrever o

serviço realizado no equipamento

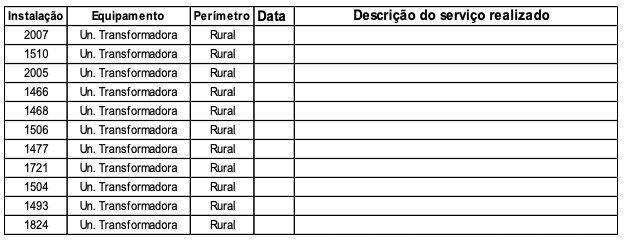

Após a realização da manutenção preditiva, o técnico responsável pela manutenção corretiva deve, a partir do exposto no relatório de manutenção preditiva, realizar os reparos necessários. Além disso, deve indicar o serviço que foi realizado (Quadro 6), de maneira que se possa monitorar todo o ciclo do equipamento, uma vez que equipamentos que demandam muita manutenção geram custos elevados e devem ser trocados assim que seu custo de manutenção ultrapassar o custo de investimento de um equipamento novo ou o ciclo de vida do mesmo.

Quadro 6

Planilha utilizada para descrever o

serviço realizado no equipamento

Para realizar a inspeção termográfica dos equipamentos, os técnicos irão percorrer toda a extensão da linha de distribuição. Com isso, além da inspeção termográfica será possível realizar inspeções visuais em toda a rede de distribuição, de maneira que se caso houver necessidade de outras manutenções na rede, como por exemplo, o corte de galhos de árvores que estão em contato com os fios de alimentação, sendo elas corretivas ou não, o mesmo poderá ser constatado e agendado conforme gravidade para a sua execução. Desta forma, pode-se promover uma considerável diminuição nas interrupções de fornecimento de energia elétrica e consequentemente uma melhora nos índices de qualidade de fornecimento.

Os trabalhos desenvolvidos para a manutenção preditiva ainda são pouco usuais dentro das distribuidoras de energia e precisam ser mais bem aproveitados para se ter uma evolução na busca de melhorias contínuas do sistema. Estima-se que com a execução da manutenção preditiva será possível reduzir e analisar os defeitos devido a temperatura, possibilitando a identificação de quais são os defeitos mais frequentes e com maior impacto para a empresa. Com isso, procura-se reduzir o retrabalho e aumentar a eficiência dos processos, levando à redução dos custos da distribuidora. Espera-se com este estudo auxiliar na reformulação da proposta de continuidade em relação aos antigos conceitos e práticas da empresa. Os ajustes ao processo são gradativos, e para que ele evolua e gere bons resultados, é necessário comprometimento dos envolvidos para se alcançar o sucesso. O que se observa é que com algumas ações simples e um ajuste na cultura organizacional da empresa, é possível atingir resultados positivos, sem a necessidade de grandes investimentos, pois quando se trata de fornecimento de energia elétrica, o reparo rápido dos equipamentos não é o bastante. É preciso mantê-los disponíveis para operação, reduzindo a probabilidade de paralisações no fornecimento de energia elétrica.

Os autores agradecem a agência de financiamento CAPES (processo nº 1773252/2018) pelo apoio financeiro recebido para o desenvolvimento deste trabalho.

Ackerman, K., Smit, J. (1997). Economic Maintenance Strategies for the future. Transmission & Distribution World, 49(2), 40–47.

Agência Nacional De Energia Elétrica - ANEEL. (2015). Resolução Normativa No 669, de 14 de julho de 2015.

AJ, C. et al. Causes of transformer failures and diagnostic methods – A review. (2018). Renewable and Sustainable Energy Reviews, 82, 1442–1456.

Anantavanich, K.; Pietsch, G. J. (2016). Calculation of Pressure Rise in Electrical Installations Due to Internal Arcing Taking into Account Arc Energy Absorbers. IEEE Transactions on Power Delivery, 31(4), 1618–1626.

Araujo Neto, J. E.; Moretti, A. C.; Castro, C. A. (2015). Transmission asset maintenance programming optimization- the Brazilian electric system case. IEEE Latin America Transactions, 13(5), 1414–1420.

Bartz, T., Siluk, J.C.M., Bartz, A.P.B. (2014). Improvement of Industrial Performance with TPM implementation. Journal of Quality in Maintence Engineering, 20(1), 2-19.

Clark, M. R.; Mccann, D. M.; Forde, M. C. (2003). Application of infrared thermography to the non-destructive testing of concrete and masonry bridges. NDT & E International, 36(4), 265–275.

Costa, R., Siluk, J.C.M., Neuenfeldt Júnior, A., Soliman, M., Nara, E. (2015). A gestão da competitividade industrial por meio da aplicação dos métodos UP e multicritério no setor frigorífico de bovinos. Ingeniare. Revista chilena de ingeniería, 23(3), 383–394.

Dahal, K. P.; Chakpitak, N. (2007). Generator maintenance scheduling in power systems using metaheuristic-based hybrid approaches. Electric Power Systems Research, 77(7), 771-779.

Froger, A., Gendreau, M., Mendoza, J.E., Pinson, E., Rousseau, L.M. (2016). Maintenance scheduling in the electricity industry: A literature review. European Journal of Operational Research, 251(3), 695–706.

Hafezi, H. et al. Power Quality Conditioning in LV Distribution Networks: Results by Field Demonstration. (2017). IEEE Transactions on Smart Grid, 8(1), 418–427.

Huda, A. S. N.; Taib, S. (2013). Application of infrared thermography for predictive / preventive maintenance of thermal defect in electrical equipment. Applied Thermal Engineering, 61(2), 220–227.

Lima, J.L.D., Bataglin, M., Camargo, O.B. (2016). Aspectos Culturais na Aplicação da Nova Nr10. In: Congresso Brasileiro de Engenharia de Produção. Anais. Ponta Grossa: Conbrepo, 6, 1 - 12.

Louvain, C. L.; Cabral, L. C.; Gomes, K. R. (2010). Aplicação da Termografia na Manutenção preditiva. Bolsista de Valor, 1, 109–112.

Mamede Filho, J. (2006). Instalações Elétricas Industriais. Rio de Janeiro: LTC.

Mamede Filho, J. (2005). Manual de equipamentos elétricos. Rio de Janeiro: LTC.

Mariprasath, T., Kirubakaran, V. (2018). Infrared Physics & Technology A real time study on condition monitoring of distribution transformer using thermal imager. Infrared Physics and Technology, 90, 78–86.

Martignoni, A. (1991). Transformadores. São Paulo: Globo.

Moubray, J. (1997). Reliability centred maintenance. Oxford: Butterworth-Heinemann.

Nimmo, R. D.; Callender, G.; Lewin, P. L. (2017). Methods for wavelet-based autonomous discrimination of multiple partial discharge sources. IEEE Transactions on Dielectrics and Electrical Insulation, 24(2), 1131–1140.

Nora, L.D.D., Siluk, J.C.M., Neuenfeldt Júnior, A., Soliman, M. (2016). The performance measurement of innovation and competitiveness in the telecommunications services sector. International Journal of Business Excellence, 9(2), 210-224.

Roy, R., Stark, R., Tracht, K., Takata, S., Mori, M. (2016). Continuous maintenance and the future – Foundations and technological challenges. CIRP Annals - Manufacturing Technology, 65(2), 667–688.

Royo, R. et al. Thermographic study of the preheating plugs in diesel engines. (2012). Applied Thermal Engineering, 37, 412–419.

Ruschel, E., Santos, E. A. P., Loures, E. de F. R. (2017). Industrial maintenance decision-making: A systematic literature review. Journal of Manufacturing Systems, 45, 180–194.

Scarano, T. F. et al. (2014). Diagnóstico do desempenho organizacional em empresas do setor metal mecânico. Revista Espacios. 35(3), 18-32. Obtido em: http://www.revistaespacios.com/ a14v35n03/14350319.html.

SENAI-RJ. (2003). Elementos de Comandos elétricos. Rio de Janeiro.

Shawal, M.; Taib, S. (2012). Recent progress in diagnosing the reliability of electrical equipment by using infrared thermography. Infrared Physics and Technology, 55(4), 236–245.

Souza, T. M. De. (2008). Análises de Dissipadores de Calor com Filmes de Diamante CVD. (Tese de livre-docência). Universidade Estadual Paulista, Guaratinguetá.

Tarpani, J. R. et al. (2009). Inspeção termográfica de danos por impacto em laminados de matriz polimérica reforçados por fibras de carbono. Polímeros: Ciência e Tecnologia, 19(4), 318-328.

Viana, H.R.G. (2002). PCM, planejamento e controle de manutenção. Rio de Janeiro, Qualitymark.

Wiggelinkhuizen, E. et al. (2007, maio). Condition Monitoring for Offshore Wind Farms. This report has been presented at the EWEC2007 conference, Milan, Italy, 20.

Zarco-Periñán, P. J.; Martínez-Ramos, J. L. (2018). Influencial factors in thermographic analysis in substations. Infrared Physics and Technology, 90, 207–213.

Žarković, M., Stojković, Z. (2017). Analysis of artificial intelligence expert systems for power transformer condition monitoring and diagnostics. Electric Power Systems Research, 149, 125–136.

1. Felipe Moraes do Nascimento. Departamento de Engenharia de Produção e Sistemas. Universidade Federal de Santa Maria. nfelipenascimento@gmail.com

2. Cláudio Joel de Quadros. Centrais Elétricas de Carazinho S A, ELETROCAR. engclaudioquadros@gmail.com

3. Moacyr Fauth da Silva Júnior. Universidade de Passo Fundo. fauth@upf.br