Vol. 41 (Nº 03) Ano 2020. Pág. 8

dos SANTOS, Juliano C. 1; GOECKS, Lucas S. 2; de SOUZA, Davenilcio L. 3; da SILVA, Flávia L. 4 e dos SANTOS, Alex A. 5

Recebido: 07/08/2019 • Aprovado: 20/01/2020 • Postado 06/02/2020

RESUMO: Este artigo tem por objetivo mapear o processo de Gestão do Controle Estatístico do Processo (CEP), identificando e ordenando as atividades, para que, através da pesquisa-ação, seja possível envolver um grupo de trabalho em busca da redução de desperdícios com as técnicas do Lean Office em uma empresa de grande porte. Neste trabalho, as estratégias de melhoria nas atividades priorizadas se tornaram possíveis. Destacam-se melhorias em seus indicadores na ordem de 44%, 61%, 85% e 60% em suas execuções. |

ABSTRACT: The purpose of this article is to map out the Management of Process of Statistical Process Control (SPC) process, identifying and ordering the activities, so that, through action research, it is possible to involve a working group in search of waste reduction with techniques of Lean Office in a large company. In this work, the strategies of improvement in the prioritized activities became possible. Of note are improvements in the indicators of 44%, 61%, 85% and 60% in their executions. |

A Gestão da Qualidade Total apresentou para as empresas a proposta de zero defeito nos processos de fabricação, o que posteriormente foi aprimorado por Deming e Juran, no Japão. O resultado é o modelo japonês de Controle da Qualidade, comumente utilizado nas organizações em todo o mundo (de Souza et al., 2013). Estes métodos trouxeram consigo maior capacidade de enfrentar mudanças repentinas de mercado que as empresas encontram em suas trajetórias, mantendo o foco nos resultados, norteando-as tanto no setor industrial como no setor de serviços. (Revuelto-Taboada et al., 2011). Para atender o cliente de uma forma sustentável e com qualidade, não é suficiente para o mercado atual entregar apenas produtos conformes, é necessário buscar maior eficiência nos processos empresariais (Singh et al., 2012). O sistema de gestão da qualidade está voltado para a forma como as empresas atendem seus clientes. Além disso, leva em consideração para onde está o olhar do cliente e quais as suas percepções sobre o atendimento que está recebendo. Onde estes definem os inputs para os processos na forma de requisitos a serem atendidos (ISO/TS, 2004).

Entre os princípios da gestão da qualidade total está a melhoria contínua, que pode ser definida por desenvolver, colocar em prática e tornar o sistema de qualidade mais eficaz, através de uma abordagem de processos voltada para a satisfação do cliente (ISO/TS, 2009). Este conceito de aprimoramento contínuo pode ser aplicado na gestão de todos os tipos de processo, combatendo a desorganização e auxiliando na gestão da empresa, tornando visível os pontos de potencial melhoria, valorizando o produto, aumentando a produtividade e identificando/eliminando perdas (dos Santos et al., 2013). Percebe-se assim que a gestão das operações objetiva melhorar a performance e reduzir os custos das operações. Esta é a direção dos sistemas de produção enxutos: reduzir e eliminar, quando possível, os desperdícios, resultando em uma maior valorização do produto fabricado.

Assim como qualquer outro processo dentro da empresa, a gestão do Controle Estatístico do Processo (CEP) deve estar relacionada a estratégia da organização, ajudando a atingir os objetivos globais da empresa. De acordo com Gonçalves (2000), as empresas são um conjunto de atividades interligadas para transferir o valor ao longo de sua cadeia, utilizando recursos próprios e assim realizando a entrega a seus clientes. O CEP contribui ao longo deste fluxo monitorando e controlando, no processo, as características de qualidade do produto, objetivando atender os requisitos de seus clientes e atender as normas de qualidade exigidas (Korzenowski et al., 2014). Na competição que as empresas vivenciam no mercado atual, o CEP, tal como outras ferramentas estatísticas, são considerados ferramentas eficazes de melhoria contínua para produzir produtos e serviços melhores, no quesito valor (AIAG, 2005). Com a utilização do CEP pode-se determinar em valores quais são os alvos para características especiais do processo que influenciam de forma direta na qualidade do produto, e assim, monitorar e agir quando estes encontram-se fora da meta (AIAG, 2005).

Artigos relacionados à implantação do CEP em pontos específicos da empresa são facilmente encontrados na literatura (Korzenowski & Werner, 2012; Korzenowski et al., 2013). Em contrapartida, como gerir o sistema como um todo, em grande escala, ainda carece de maior investigação. Este artigo apresenta um assunto relevante para a sustentação de um sistema de CEP já implantado. Em empresas de grande porte, como no caso da empresa de estudo deste trabalho, são encontradas uma vasta quantidade de cartas de controle, podendo chegar a mais de quatrocentas, distribuídas em diferentes pontos da empresa. A contribuição deste trabalho está na apresentação de um método que auxilie na identificação e busca pela redução de perdas inclusas neste processo de gerenciamento, apresentando boas práticas para manutenção e aprimoramento do processo de gestão do CEP em busca da utilização do mínimo de recursos possíveis, sem perder a qualidade.

Neste contexto, a seção dois apresenta os principais aspectos relacionados à gestão de processos, servindo de base para definir as etapas do processo de gestão do CEP. Conceitos associados ao Lean Office também são apresentados, sendo a seção finalizada com princípios básicos de CEP e GQT alinhados aos dois temas anteriores. Na seção três são descritos os métodos de trabalho, seguido dos resultados e discussões, na seção quatro. A seção cinco traz as considerações finais e sugestões de pesquisa futuras.

Os processos são um conjunto de atividades que formam um sistema, que basicamente recebe um input, processa este (adicionando valor) e entrega um output a um cliente. Este conceito pode ser descrito mais comumente como um conjunto de atividades organizadas em um fluxo bem definido com o objetivo de entrega de um produto final ao cliente. Este fluxo pode abranger componentes intangíveis, como informações e conhecimentos gerados pela empresa, e tem um papel fundamental para a satisfação do cliente. Dependendo da atividade, processos de difícil definição podem ter um impacto maior na viabilidade de uma empresa do que os outros processos que compõe o fluxo de trabalho convencional e de mais fácil identificação. Isto pode ser exemplificado com situações em que o processo se trata do desenvolvimento de pessoas que são peças chaves dentro da empresa, isto é, que contribuem de uma forma não tangível (Gonçalves, 2000).

A gestão de processos tem um papel importante nas organizações, sendo necessária para facilitar a resposta às mudanças, tanto dentro como fora da organização. Esta importância é demonstrada também do ponto de vista da gestão da qualidade, onde se busca a simplificação ou a exclusão, se possível, de processos que não adicionam valor ao (Oliveira, 2003). As empresas buscam cada vez mais estudar e entender seus processos e disponibilizam novas ferramentas e tecnologias. Isto tem-se demonstrado como um investimento com ótimos retornos financeiros, propiciando coordenar as atividades existentes e refletindo em melhorias e redução de custos, exibindo potencial de diferenciação no mercado competitivo (Paim et al., 2009).

A filosofia Lean está cada vez mais reconhecida como uma opção de melhoria que engloba todos os setores, dentro e fora de uma organização. Quando utilizada para sistemas de informação, podemos enxergar mais facilmente as etapas de um fluxo de informação e assim melhorá-lo tornando-o mais enxuto e com menos desperdícios. Os processos administrativos são fracionados e podem ser conduzidos similarmente como os processos produtivos, aplicando ferramentas antes apenas utilizadas nestes tipos de processos (Ferro, 2005). Segundo Rüttimann et al. (2014), a produtividade nas empresas tem se tornado fundamental, e ressaltam a importância dela tanto na indústria como em serviços. Eles também comentam que para se realizar a aplicação de conhecimentos Lean no ambiente de escritório, deve-se ter muita atenção às diferenças entre os processos de escritório e as características de processos industriais, quando misturados os conceitos, o resultado pode não ser satisfatório.

O conceito Lean pode ser versátil em decorrência de sua aplicabilidade em qualquer atividade onde existam valores em pauta, identificando os desperdícios e assim eliminando-os (Battaglia, 2007). Havendo criação de valor, o mesmo deve ter um fluxo com intuito de entregar ao cliente. Este fluxo tem potencial de melhoria visando o lucro da empresa. É muito importante antes de se aplicar conceitos Lean em alguma atividade, identificar claramente onde o valor para o cliente está sendo gerado. Esta é uma tarefa muitas vezes trabalhosa, porém sem este trabalho de identificação não será possível distinguir com clareza entre o que é considerada fonte agregadora de valor e o que não é. No caso das atividades administrativas, a identificação destes valores se torna mais desafiadora, assim como quando diz respeito à prestação de serviços. Esta dificuldade em identificar pode desviar o foco de todos os envolvidos no momento de execução da melhoria.

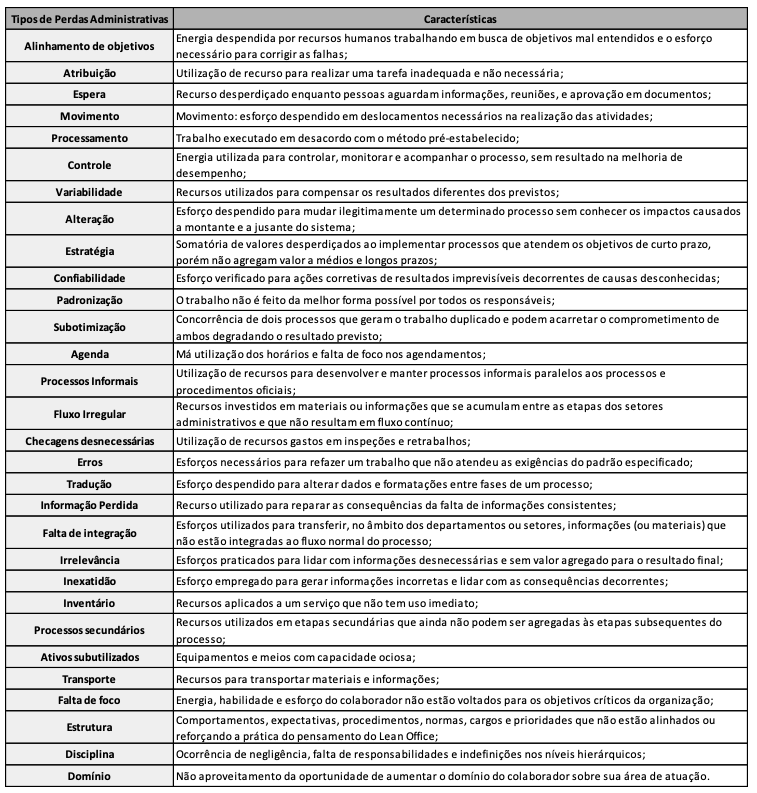

Segundo Shingo (1996), a luta pela melhoria na qualidade e na produtividade tem cada vez mais se desenvolvido, chegando a níveis altíssimos de aprimoramento. A filosofia do sistema Toyota de produção fez com que a indústria japonesa conseguisse superar dificuldades e se diferenciar das suas competidoras. O sistema Lean Manufacturing, focado em sistemas produtivos, se originou do sistema Toyota de produção, basicamente, se caracteriza por eliminar ou reduzir ao mínimo possível suas perdas, transferindo estes ganhos para o lucro, eliminando operações que não valorizam o produto e que aumentam seu custo de fabricação (de Lima & Leite, 2011). De acordo com os mesmos autores, as perdas administrativas classificam-se conforme o Quadro 1.

Quadro 1

Tipos de Perdas em

atividades Administrativas

Fonte: Adaptado de de Lima e Leite (2011)

A qualidade é um fator fundamental para o sucesso de qualquer empresa ou negócio, pois é pré-requisito na competição de mercado. Sem este, para a organização, torna-se inviável manter-se e perdurar-se no mercado (Oliveira, 2003).

Sob o ponto de vista histórico, o processo de evolução da qualidade passou por algumas fases. Teve início na fase da inspeção, que se baseava em simplesmente detectar as anomalias no produto, sem utilizar método para tal. Após esta fase, por volta dos anos 1930, houve a inserção do controle estatístico da qualidade, onde o controle por amostragens tornou-se necessário em decorrência dos grandes lotes de fabricação e o alto custo gerado por este método de inspeção (Shewhart, 1931). As cartas de controle objetivam monitorar, através de amostragem, características de qualidade em sistemas produtivos baseados em alto volume e baixa variedade de itens. Já na fase da qualidade total, o foco relacionado à qualidade se volta totalmente ao cliente, agindo preventivamente antes que o defeito ocorra no produto, sendo esta uma das principais propostas da Gestão da Qualidade Total (GQT) (Oliveira, 2003).

O CEP está inserido na GQT como uma ferramenta de monitoramento e melhoria do processo. Segundo Samohyl (2009), um processo com menos variabilidade pode melhorar consideravelmente a qualidade na geração de produtos. Consequentemente, uma melhora na redução de custos de fabricação pode ser observada. Estes benefícios se apresentam na redução do número de não conformidades, aumento da produtividade e maior satisfação do cliente, tornando assim a empresa mais competitiva. (Korzenowski et al., 2014).

O CEP é um método eficiente para conduzir a melhoria contínua dos processos. (AIAG, 2005). A análise de dados estatísticos pode ser utilizada em qualquer área, tanto no ramo de produtos como de serviços. Isto amplifica muito a gama de possibilidades onde pode-se aplicar as técnicas de CEP. De acordo com Singh et al. (2012), no nível de competição global do mercado, as empresas não podem concentrar seus esforços apenas em entregar um produto com qualidade ao cliente, e sim buscar a melhoria de seus processos para conseguir produzir com o mínimo de esforços e o menor custo possível, minimizando deste modo as perdas neste intervalo precioso.

O CEP permite uma visão em tempo real de como o processo está se comportando, possibilitando assim intervir preventivamente quando ele demonstra instabilidade e potencial ameaça à qualidade do produto. (Pires, 2000). O processo é acompanhado durante toda sua atuação, possibilitando intervenções quando ele se desvia de seu padrão histórico pré-definido, isto é, quando ele apresenta instabilidade estatística. (Lima et al., 2009). Os padrões de processo estável são pré-determinados através da análise retrospectiva dos dados, permitindo a quem estiver monitorando visualizar quando estes padrões não estão em estado de controle estatístico, com base em limites de monitoramento construídos a partir de distribuições de probabilidade. O objetivo desta ferramenta é sinalizar quando causas especiais estão agindo no processo para poder eliminá-las antes que afetem a qualidade de forma crítica (Lima et al., 2009).

O monitoramento através de cartas de controle é visto como um meio simples e de baixo custo, comparado a outros métodos para monitorar a qualidade do produto. Este monitoramento pode ser executado pelo próprio colaborador que está operando o equipamento, tornando-o apto a intervir no processo no momento correto, sinalizado pela carta de controle (Alves et al., 2003). Segundo Singh et al. (2012), as cartas de controle são ferramentas estatísticas que auxiliam o usuário a diferir visualmente se um processo apresenta apenas causas comuns de um processo que sofra a ação de causas especiais. O controle estatístico do processo serve ainda como método de avaliação da melhoria continua dos processos, podendo ser adaptado para qualquer tipo de processo, contemplando também as áreas de serviços e financeiras.

Em relação às etapas da pesquisa, incialmente efetuou-se o levantamento bibliográfico a fim de identificar estudos que relatassem o processo de gestão do CEP, bem como formas de melhorá-lo a fim de reduzir as perdas neste processo. Foram pesquisados os seguintes assuntos para planejamento e execução do trabalho: gestão da qualidade total, gestão de processos, Lean Office e controle estatístico do processo. Bases de dados disponíveis na plataforma de periódicos da CAPES foram utilizadas para a busca de artigos. Além de literatura acadêmica, manuais e relatórios técnicos da empresa foco, foram consultados durante o desenvolvimento desta pesquisa.

Utilizando os conceitos e informações coletados no referencial teórico, o processo de gestão do CEP teve suas etapas mapeadas. Identificaram-se, junto à equipe de melhoria, as perdas que estavam inseridas neste processo e assim, foram evidenciados no contexto geral os pontos de maior importância a serem trabalhados, reduzindo a distância entre as operações, conforme sugerem dos Santos et al. (2013). Após a identificação dos pontos com maiores perdas no processo, foram priorizados, com o auxílio de representantes da área de qualidade, produção e engenharia, quais seriam os pontos de foco para implementação do trabalho de melhoria, focado na redução de perdas. Participaram desta reunião de priorização um gerente de qualidade, graduado em engenharia de produção com mais de dez anos de experiência na área de qualidade; um gerente de engenharia, graduado em engenharia mecânica com MBA em gestão de processos e um gestor de produção, com graduação em administração com experiências na área de melhoria contínua.

Após os pontos em foco serem priorizados pela gerência da empresa, a pesquisa-ação foi estruturada e teve pontos de coleta de informações e tomadas de decisões definidas. Para cada atividade precisou ser criado um indicador para medição do desempenho, e assim, ser possível identificar a eficácia das ações de melhoria propostas. Com os indicadores de desempenho criados, foram rodados dois ciclos de melhoria em cada atividade, verificando a cada ciclo o resultado apresentado nos indicadores de desempenho.

O ciclo de pesquisa-ação se inicia pelo planejamento de como se pode melhorar o que usualmente é feito, através de um reconhecimento da situação. O próximo passo a ser dado é colocar em prática o que foi planejado para se obter um melhor resultado, normalmente através de um plano de ação. A terceira etapa se constitui de acompanhar o andamento das ações postas em prática, observando como se comportam durante a implantação das ações. A quarta, e última etapa, é onde verificam-se os resultados de todo trabalho realizado, ou seja, a eficácia das ações implantadas. Uma vez encerrado um ciclo, ele é reiniciado, buscando o aprimoramento do processo em questão, ou iniciando a ação em outro elemento a ser desenvolvido ou aprimorado. (Tripp, 2005).

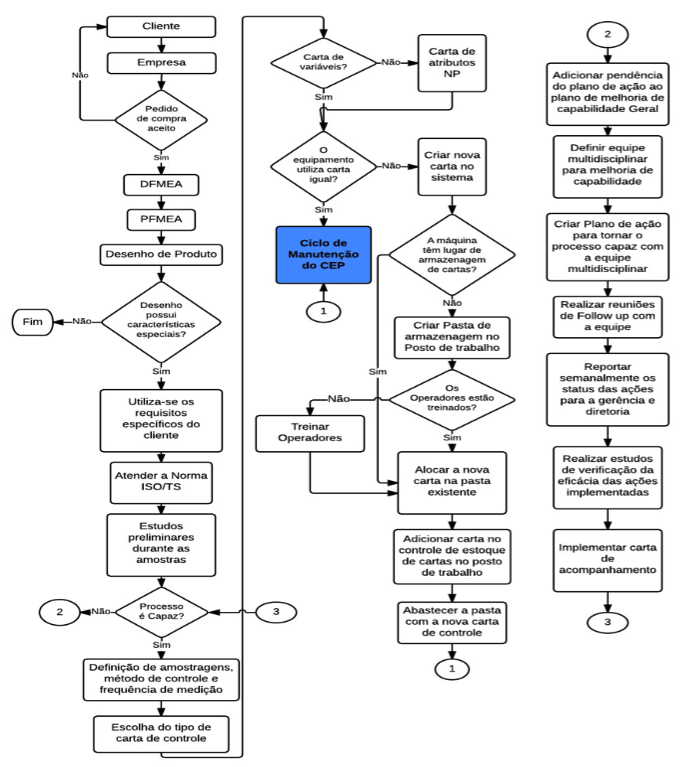

O fluxograma apresentado na Figura 1 mostra de uma forma simplificada as etapas relacionadas à implantação, gestão e manutenção do CEP na empresa foco do trabalho. As atividades têm início no cliente, que realiza o pedido de desenvolvimento de seu produto. A empresa avalia o pedido e envia a decisão de aceitar ou não o pedido. Uma vez que o pedido tenha sido aceito, o cliente envia o projeto detalhado do produto a ser fabricado.

Figura 1

Fluxograma de operação do

CEP na empresa de estudo

Fonte: O autor

A empresa realiza a análise dos modos de falha e seus efeitos no projeto e no processo (DFMEA, PFMEA), podendo acrescentar, se necessário, características especiais ao desenho enviado pelo cliente. As características significativas podem ser classificadas de três formas: Característica significativa de processos, significativa de produto e crítica de produto. Afetando diretamente e respectivamente o processo, vida útil do produto, montagem e a segurança do usuário final. Neste caso, o CEP é aplicado apenas a características especiais de projeto e processo de manufatura, onde é evidente aonde está o olhar do cliente e seus maiores interesses no decorrer do processo de fabricação. Desta maneira-, percebe-se que a empresa em estudo não concentra esforços sobre características que o cliente não considera importantes.

Caso sejam identificadas características especiais, a empresa analisa os requisitos específicos do cliente e deve seguir a norma regulamentadora de qualidade das empresas do ramo em que está inserida. De acordo com os requisitos de clientes e pela norma regulamentadora, a empresa deve dispor de ferramentas estatísticas para controle de seus processos, e utilizar o controle estatístico para monitorar as características especiais de seus clientes.

Durante a fase de desenvolvimento do produto, a empresa deve apresentar estudos preliminares de processo, para atestar a sua capacidade de atender os requisitos do cliente. Se a empresa tiver problemas de capacidade para atender os requisitos do cliente, será necessário desenvolver um plano de ação corretiva para atender estes requisitos e apresentar ao cliente em questão. No caso de não atender os requisitos mínimos de capacidade, esta pendência é adicionada ao plano geral de capabilidade da empresa, onde o responsável pelo CEP realiza junto às equipes multidisciplinares de cada setor produtivo um plano de ação para melhorar a capabilidade dos processos, sendo o responsável pelos projetos e pelo monitoramento das atividades de cada equipe até que se tenha atestado a capabilidade exigida em cada processo.

Na sequência, o responsável pelo CEP define os métodos de controle e suas amostragens, optando por cartas de variáveis ou de atributos. Se há um produto similar com características similares, o produto pode ser adicionado à mesma carta e o controle é adicionado ao ciclo de manutenção do CEP. Do contrário, o responsável pelo CEP precisa criar uma nova carta de controle no sistema para suprir este produto e dispor recursos adequados no setor produtivo para que a carta esteja sempre à disposição do operador quando for requisitada para controle do processo. Estes recursos são encontrados no setor produtivo na forma de materiais utilizados durante o monitoramento. As cartas de controle são armazenadas em uma pasta em cada posto de controle, bem como instruções para o seu preenchimento. No caso de o processo não ser monitorado por CEP até este momento, pode ser necessário realizar treinamentos com a equipe da célula de trabalho. O Ciclo de manutenção do CEP que está sendo destacado de uma cor diferente na Figura 1 é justamente a etapa do processo onde o CEP se torna um ciclo de atividades. A Figura 2 representa na forma de um fluxograma as atividades que englobam esta etapa particular do processo.

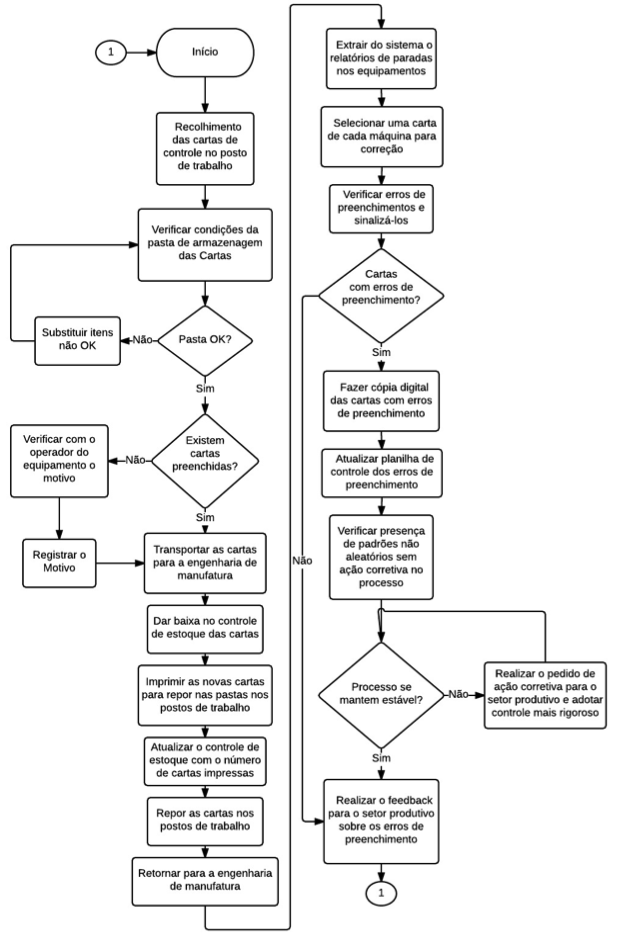

Figura 2

Fluxograma de operação do ciclo de

manutenção do CEP na empresa de estudo

Fonte: O Autor

As etapas do processo de manutenção do CEP na empresa de estudo têm seu início no recolhimento das cartas de controle nos postos de trabalho. As cartas ficam armazenadas em pastas, para estarem à disposição do operador quando necessário. O responsável por esta coleta observa as condições em que se encontram os materiais do CEP no posto de trabalho e, havendo casos de deterioração do material, o mesmo realiza a troca.

Após o recolhimento de todas as cartas, elas são levadas para o setor de engenharia onde é realizado o controle de quantidades das cartas no posto de trabalho, isto é, uma planilha de controle de quantidades é utilizada e funciona como um sistema Kanban. É possível consultar a quantidade de cartas que estão no posto de controle e assim repor quando o estoque estiver baixo. Após ser dada a baixa no estoque, podem-se verificar quais cartas estão com uma quantidade baixa e assim imprimir novas cartas para reposição.

Com todas as cartas preenchidas recolhidas, o analista de CEP deve selecionar uma carta aleatória de cada máquina que contemple os três turnos de trabalho para avaliação dos preenchimentos. Nesta atividade o analista verifica os preenchimentos em busca de erros de preenchimento tais como: Falta de preenchimento, causas especiais sem identificação, falta de comentários, identificação do operador e do item que está sendo fabricado, gráfico incompleto e erros de cálculo. São utilizadas nesta tarefa, informações extraídas do sistema de controle de produção, para auxiliar no controle da qualidade das informações que constam na carta. Assim, quando consta que a máquina estava parada em manutenção é possível para o analista de CEP verifique se a informação consta na carta.

As cartas de controle com erros de preenchimento são digitalizadas e armazenadas em um arquivo eletrônico, os erros de preenchimento são utilizados para abastecer um indicador chamado de “controle dos preenchimentos” que serve para controlar a qualidade com que as cartas de CEP estão sendo preenchidas. Este indicador é enviado a todos os setores produtivos em forma de gráficos e estratificado por células e turnos, para que os responsáveis pela produção possam realizar o feedback com suas equipes e assim melhorar a qualidade das informações coletadas em cada equipamento. Nos casos em que o equipamento apresenta causas especiais que não foram corrigidas, o analista de CEP verifica junto ao setor produtivo se o processo está se mantendo estável. Este ciclo de manutenção é realizado toda semana, sendo os resultados reportados imediatamente aos responsáveis.

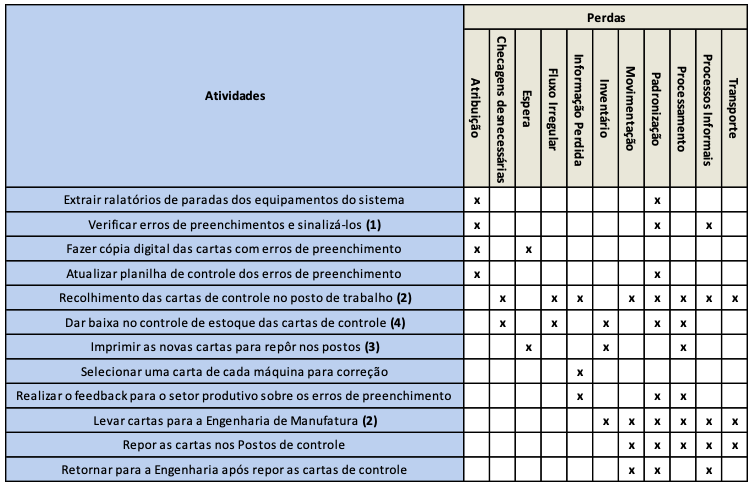

Dentro do processo de gestão do CEP, destacam-se as etapas que compõem o ciclo de manutenção como aspectos críticos. O Quadro 2 mostra as perdas identificadas, associadas às atividades executadas ao longo do processo. As atividades priorizadas pelos gerentes com o seu respectivo ordenamento aparecem destacadas em negrito neste quadro.

Quadro 2

Perdas associadas a atividades do processo de gestão do CEP

Fonte: Elaborado pelo autor

A proposta de trabalho para a priorização foi apresentada aos gestores participantes da etapa de priorização, sendo mostrado o mapeamento das atividades e a identificação das perdas encontradas no processo. A reunião teve uma duração de uma hora e foi solicitado que cada um dos gestores numerasse, em ordem de priorização, as atividades. Após a priorização individual dos gestores, foram apresentados os resultados e solicitado que convergissem para um ordenamento de consenso.

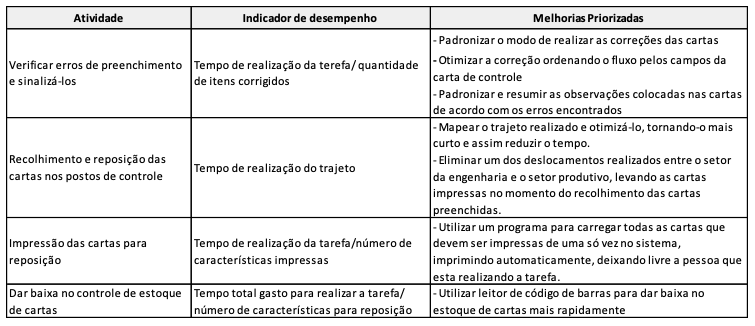

As atividades escolhidas em ordem decrescente de priorização foram: (I) verificar erros de preenchimento e sinalizá-los; (II) recolhimento e reposição das cartas nos postos de controle; (III) impressão das cartas para reposição; (IV) dar baixa no controle de estoque de cartas. Para ser possível mensurar a melhoria foi necessária a criação de indicadores para cada atividade priorizada. Assim, a equipe de processo responsável pela gestão do CEP na empresa foi reunida para definir indicadores. Foi realizado um brainstorming para alavancar ideias para reduzir as perdas e melhorar os indicadores de cada atividade. O Quadro 3 mostra os indicadores criados e as ideias de melhoria sugeridas para serem realizadas.

Quadro 3

Indicadores e Melhorias sugeridas

para redução de perdas

Fonte: Elaborado pelo autor

Após a criação dos indicadores e o levantamento de ações de melhoria, foi necessária a medição da condição atual das atividades. Foram coletados dados durante duas semanas com objetivo de gerar valores médios de cada indicador. Os resultados são apresentados na Tabela 1.

Tabela 1

Valor médio encontrado

para cada atividade

Atividade |

Indicador de desempenho |

Valor médio encontrado |

Verificar erros de preenchimento e sinalizá-los |

Tempo de realização da tarefa/ quantidade de cartas corrigidas |

1’ 36”/Carta |

Recolhimento e reposição das cartas nos postos de controle |

Tempo de realização da tarefa |

46’ |

Impressão das cartas para reposição |

Tempo de realização da tarefa/numero de cartas impressas |

1’ 25”/Carta. |

Dar baixa no controle de estoque de cartas |

Tempo total gasto para realizar a tarefa/ número de cartas a serem dada baixa |

1’ 43”/Carta |

Fonte: Elaborado pelo autor

Com os dados coletados e a situação atual identificada, as modificações propostas no primeiro ciclo da pesquisa-ação foram realizadas com apoio dos integrantes da equipe. Um período de coleta de dados se iniciou novamente, para atestar se houve melhoria com as modificações.

Foram rodados dois ciclos de PDCA na pesquisa-ação em busca da melhoria dos indicadores, a mesma equipe foi reunida novamente para alavancar novas ideias. Foi estabelecido um período de verificação trimestral dos indicadores de desempenho, a verificação será realizada através de auditorias. O resultado obtido após os dois ciclos de pesquisa-ação pode ser visualizado na Tabela 2.

Tabela 2

Valor médio encontrado

para cada atividade

Atividade |

Indicador |

Média mensurada inicial |

1° Ciclo PDCA |

2° Ciclo PDCA |

Verificar erros de preenchimento e sinaliza-los |

Tempo de realização da terefa/ quantidade de cartas corrigidas |

1’ 36”/Carta |

1’ 04”/Carta |

53”/Carta |

Recolhimento e reposição das cartas nos postos de controle |

Tempo de realização da tarefa |

46’ |

33’ |

18’ |

Impressão das cartas para reposição |

Tempo de realização da tarefa/número de cartas |

1’ 25”/Carta |

13”/Carta |

13”/Carta |

Dar baixa no controle de estoque de cartas |

Tempo total gasto para realizar a tarefa/número de cartas a serem dada baixa |

1’ 43”/Carta |

41”/Carta |

41”/Carta |

Fonte: Elaborado pelo autor

Observa-se que os indicadores mostrados na Tabela 2 apresentaram melhoras ao longo dos ciclos. O mapeamento e a identificação das perdas permitiram a identificação de pontos de melhoria para as atividades. Na atividade de verificar os erros de preenchimento, não havia padrão ou sequenciamento de análise. Assim, cada pessoa que realizava a tarefa realizava de maneira diferente. No primeiro ciclo de pesquisa-ação foi colocada em prática a criação de um padrão para realizar as correções das cartas, o modo como era realizada a correção foi padronizada sendo, a partir deste momento, sempre realizada da mesma forma. Após os resultados serem observados e mensurados percebeu-se uma menor variação no tempo de correção assim como uma redução do mesmo. A equipe de trabalho foi reunida novamente para discutir os resultados, sendo sugerido para o segundo ciclo da pesquisa-ação a otimização do sequenciamento da correção. Para tanto, foi determinado o modo mais eficiente de realizar a correção, foi especificado um fluxo de análise pelos campos da carta de controle, e assim o procedimento foi sequenciado. Na correção das cartas de controle são escritas mensagens ou observações para auxiliarem os gestores do setor produtivo no feedback com os operadores, estas observações também foram padronizadas de acordo com os erros encontrados, de uma forma resumida. Assim, o analista não precisa formular uma mensagem ou observação a cada erro encontrado.

A tarefa de recolhimento e reposição das cartas nos postos de controle também obteve duas melhorias evidenciadas através dos indicadores durante os ciclos aplicados de pesquisa-ação. No primeiro ciclo, a sugestão de melhoria escolhida foi identificar o trajeto e o tempo realizado ponto a ponto e assim verificar qual o trajeto mais rápido para se executar a tarefa. Utilizando um mapa do layout da planta da fábrica o trajeto foi identificado e cronometrado, assim foi possível identificar o trajeto mais curto economizando tempo nesta tarefa. No segundo ciclo da pesquisa-ação para esta tarefa, foi trazida a sugestão de eliminar um dos deslocamentos até os postos, definindo um estoque mínimo mais preciso de cartas no posto de controle, as cartas poderiam ser impressas antes do recolhimento e assim serem repostas e recolhidas na mesma ocasião, sendo desnecessário dois deslocamentos.

A atividade impressão das cartas para reposição obteve apenas uma melhoria efetiva em dois ciclos de pesquisa-ação, contudo apresentou um excelente resultado. Foi sugerida a inserção do controle de estoque das cartas para dentro do sistema de manufatura utilizado pela empresa, deixando de ser controlado em uma planilha de Excel. Dessa maneira o controle de estoque se encontra no mesmo sistema em que as cartas de controle são geradas, havendo a comunicação entre as duas interfaces e possibilitando que se ordene as impressões de acordo com o estoque que se encontra baixo. Esta melhoria possibilitou a realização de outras atividades enquanto as cartas são impressas automaticamente, não sendo mais preciso imprimir as cartas uma a uma, de acordo com a característica da mesma.

A última atividade priorizada foi dar baixa no estoque de cartas, também obteve apenas uma melhoria nos dois ciclos de PDCA, nesta atividade era necessário que se contasse uma carta de cada vez para descontar da planilha de controle após o recolhimento das cartas e assim obter a informação de quantas cartas havia em cada posto. A sugestão de melhoria colocada em prática foi a utilização de um leitor de código de barras para identificar cada carta e descontar o valor unitário quando lido o código. Esta melhoria tornou desnecessária a identificação e a procura pela carta na planilha manualmente, tornando muito mais prática e rápida a tarefa.

Este trabalho teve como objetivo aplicar técnicas de redução de desperdícios na gestão do CEP, analisando as atividades que raramente são vistas em literaturas relacionadas a este assunto. Uma das contribuições deste trabalho está no mapeamento das atividades de rotina na gestão do CEP em uma empresa de grande porte, que possui quatrocentos e vinte e seis cartas de controle em operação simultaneamente, em todos os seus processos. Outra contribuição diz respeito a identificação e classificação das perdas associadas as atividades, o que proporcionou identificar estratégias de melhoria no processo. Após 2 ciclos de melhoria, utilizando o método de pesquisa-ação, resultados satisfatórios foram encontrados. Destaca-se que esta estratégia de ação para identificação de problemas e planejamento de melhoria pode ser replicada em outros contextos, dando aspecto de generalidade ao trabalho.

São comuns os trabalhos apresentados na literatura sobre como utilizar e implantar a ferramenta em processos. Porém são incomuns os casos que abordam o tema de como gerir a ferramenta em uma indústria de grande porte, que contam com uma ampla quantidade de cartas de controle, sendo facilmente encontradas fontes de desperdício durante este processo de gestão. Este trabalho teve foco na gestão do CEP, mas permanece em aberto a possibilidade de extensão para outras áreas administrativas da empresa, onde nunca foi aplicado um trabalho com esta abordagem. Outra sugestão de trabalho a ser desenvolvido é a aplicação de uma ferramenta de análise e solução de problemas a atividade encontrada no trabalho, que se refere aos erros de preenchimento das cartas de controle, solucionando este problema a atividade de correção dos erros de preenchimento seria eliminada do processo.

AIAG. (2005). Statistical Process Control (SPC): Reference Manual (2nd ed.).

Alves, P. H. B. F., Neumann, C. S. R., & Ribeiro, J. L. D. (2003). Etapas para implantação de controle estatístico do processo: um estudo aplicado. In Encontro Nacional de Engenharia de Produção, Ouro Preto, Minas Gerais, Brasil.

Battaglia, F. (2007). Desafios para pensarmos lean além das fábricas. São Paulo: Lean Institute Brasil.

de Lima, O. F., Leite, J. P. (2011). Aplicabilidade dos conceitos da produção enxuta (Lean Production) no processo de licitação pública. In Encontro Nacional de Engenharia de Produção, Belo Horizonte, Minas Gerais, Brasil.

de Souza, R. C., Tamura, M., & da Costa Toledo, V. (2013). IMPLANTAÇÃO DE GESTÃO DA QUALIDADE EM EMPRESAS DO RAMO METALURGICO. Cognitio/Pós-Graduação Unilins, 1.

dos Santos, G. T., Schuster, M. M., & Pradella, S. (2013). Gestão da qualidade versus gestão por processos: metodologias unidas para dar maior competitividade à indústria. Secretariado Executivo em Revist@, 9.

Ferro, J. R. (2005). Novas fronteiras de aplicação do sistema lean em serviços. São Paulo: Lean Institute Brasil.

Gonçalves, J. E. L. (2000). As empresas são grandes coleções de processos. Revista de Administração de Empresas, 40(1), 6–9.

ISO/TS 16949. The Quality System Requirements for the Design/Development, Production, Installation and Servicing of Automotive Related Products, 2004.

Korzenowski, A. L., Anzanello, M. J., Portugal, M. S., & ten Caten, C. (2013). Predictive models with endogenous variables for quality control in customized scenarios affected by multiple setups. Computers & Industrial Engineering, 65(4), 729–736.

Korzenowski, A. L., & Werner, L. (2012). Probabilidade do erro do tipo I nas cartas X e S de Shewhart sob não normalidade. Production, 22(4), 807–816.

Korzenowski, A. L., Werner, L., & ten Caten, C. S. (2014). A prática da implantação de cartas de controle em empresas do setor automobilístico. Revista Ingeniería Industrial, 13(2), 75-91.

Lima, A. A. N., Lima, J. R., Silva, J. L., Alencar, J. R. B., Soares-Sobrinho, J. L., Lima, L. G., & Rolim-Neto, P. J. (2009). Aplicação do controle estatístico de processo na indústria farmacêutica. Revista de Ciências Farmacêuticas Básica e Aplicada, 27(3), 177-187.

Oliveira, O. J. (2003). Gestão da Qualidade-Tópicos Avançados. São Paulo: Cengage Learning.

Paim, R., Cardoso, V., Caulliraux, H., & Clemente, R. (2009). Gestão de processos: pensar, agir e aprender. Porto alegre: Bookman.

Pires, V. T. (2000). Implantação do Controle Estatístico de Processos em uma empresa de manufatura de óleo de arroz (Dissertação de mestrado). Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul (UFRGS), Porto Alegre, RS, Brasil.

Revuelto-Taboada, L., Canet-Giner, T., & Balbastre-Benavent, F. (2011). Quality tools and techniques, EFQM experience and strategy formation. Is there any relationship?: The particular case of Spanish service firms. Innovar, 21(42), 25-40.

Rüttimann, B. G., Fischer, U. P., & Stöckli, M. T. (2014). Leveraging Lean in the Office: Lean Office Needs a Novel and Differentiated Approach. Journal of Service Science and Management, 07(05), 352–360.

Samohyl, R. W. (2009). Controle estatístico de qualidade. Rio de Janeiro: Elsevier.

Singh, M., Khan, I. A., & Grover, S. (2012). Tools and techniques for quality management in manufacturing industries. In National Conference on Trends and Advances in Mechanical Engineering (pp. 853-859).

Shewhart, W. A. (1931). Economic control of quality of manufactured product. Milwaukee: ASQ Quality Press.

Shingo, S. (1996). O sistema Toyota de produção. Porto Alegre: Bookman.

Tripp, D. (2005). Pesquisa-ação: uma introdução metodológica. Educação e Pesquisa, 31(3), 443–466.

1. GKN Automotive. juliano.santos@gknautomotive.com

2. Escola Politécnica. Universidade do Vale do Rio dos Sinos. PPG em Engenharia de Produção e Sistemas. lucasgoecks@edu.unisinos.br

3. Escola Politécnica. Universidade do Vale do Rio dos Sinos. PPG em Engenharia de Produção e Sistemas. davenilciol@edu.unisinos.br

4. Escola Politécnica. Universidade do Vale do Rio dos Sinos. PPG em Engenharia de Produção e Sistemas. flavial_silva@hotmail.com

5. Escola Politécnica. Universidade do Vale do Rio dos Sinos. PPG em Engenharia de Produção e Sistemas. alexalmeida91@edu.unisinos.br

[Índice]

revistaespacios.com

This work is under a Creative Commons Attribution-

NonCommercial 4.0 International License