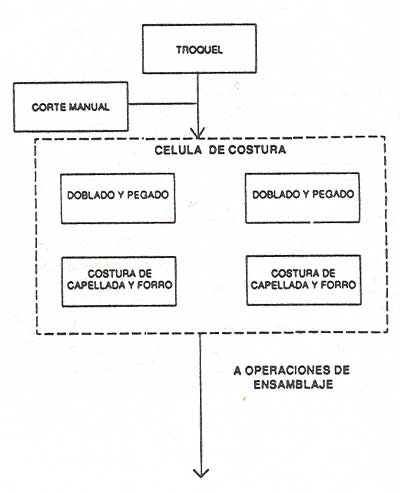

DIAGRAMA 2

FLUJO DE PRODUCCION PROPUESTO

Vanessa Cartaya y Ernesto Medina

Siguiendo las líneas pautadas por el análisis del proceso de producción, los cambios se restringieron a la fase de costura en la cual se detectaron los más evidentes cuellos de botella y mayores problemas de calidad. Se introdujeron cuatro cambios fundamentales, tomando además como criterio su impacto visual:

La meta fue lograr una reducción del tiempo total de producción, inventarios en proceso y rechazos y obtener un producto de mejor calidad. En primer lugar se propuso reducir el tamaño de lote de 180 a 18 pares. En la industria del calzado los lotes deben ser graduados, de acuerdo a la distribución normal de tallas en la población la cual varía de acuerdo al mercado local o externo. Por lo tanto, este corresponde en realidad a un tamaño de lote de uno. La distribución de tareas entre los operarios fue reorganizada ordenándola de forma que se evitaran los cuellos de botella y los tiempos de parada.

Con este fin, se creó una célula de cinco operarios, la cual se responsabilizó por varias tareas que antes estaban asignadas a un mayor número de operarios. En la nueva distribución del trabajo cada vez que un trabajador termina una tarea se desplaza al siguiente puesto donde se requiere ayuda. En este proceso se eliminaron además tareas redundantes o innecesarias. Operaciones tales como limpiar el sitio de trabajo que eran antes realizadas al final del día por otro personal fueron asignadas al grupo para ser realizadas al finalizar cada lote.

Con el fin de promover la comunicación entre los operarios y evitar la rigidez introducida por el sistema de transporte, el cual se reveló innecesario trabajando con 18 pares, se diseñó un nuevo layout para esta parte del proceso, configurando las máquinas en forma de un cuadrado en jugar de la estructura lineal anterior, y acercando toda la fase a la sección de troquelado y corte. Esto permitió una reducción considerable de las distancias de movilización de material.

Finalmente, las operaciones de control de calidad se asignaron a cada uno de los operarios. Con este fin se elaboró, en conjunto con el gerente de planta, un listado de los posibles defectos en cada operación y su solución; por otra parte se les instruyó para rechazar inmediatamente cualquier componente defectuoso y devolverlo a la estación correspondiente para ser reprocesado. Un curso de entrenamiento fue instrumentado con el fin de implementar estos cambios y en él se enfatizó la responsabilidad del equipo por la calidad de su trabajo.

Fue sorprendente, tanto para nosotros como para el personal de la planta, la rapidez con la cual se obtuvieron resultados luego de hacer las modificaciones mencionadas, las cuales fueron implantadas prácticamente sin costos para la empresa. Los principales resultados podemos resumirlos de la siguiente manera:

Estos resultados son de alguna manera medibles. No obstante otros no tan visibles contribuyeron a aumentar la productividad y calidad de los productos, entre otros podemos mencionar los siguientes:

Una mayor participación en los problemas referentes a la calidad del producto generó una mayor cooperación entre trabajadores en torno a la calidad. Por otra parte, se produjo una mejoría sorprendente en las relaciones humanas debido a la mayor motivación.

La actitud de la gerencia de la empresa, debido a las innovaciones introducidas, cambió de manera radical, en especial hacia aquellos aspectos relativos a las libertades y responsabilidades de los operadores para desarrollar sus tareas. Los gerentes están de acuerdo ahora, de que pueden manejar la línea de producción de manera muy diferente. Esta experiencia sirvió para abrir una gama de posibilidades en torno a posibles mejoras en la productividad.

La redefinición del lay out de la planta permitió identificar la fuente de los problemas de rechazo y reproceso. Como ejemplo, muchos de los defectos que previamente eran considerados de costura resultaron provenir del troquelado, los cuales se originan en una etapa temprana del proceso. (Ver diagrama 2).

Tal como se señaló en la introducción los resultados de esta experiencia pueden ser evaluados en términos de los siete desperdicios referidos por Ono:

Sobreproducción: La planta fue diseñada para producir, así no existan órdenes del departamento de mercadeo. La práctica ha sido la de acumular inventarios a través de todo el proceso dado que se produce un lote estandar de 180 pares. Esta experiencia demostró que al reducir el tamaño de lote se puede enfocar el proceso bajo un esquema de producción a pedido.

Tiempos de espera: Cuando se comenzó el ejercicio, la línea de producción estaba desbalanceada y las velocidades de las diferentes operaciones producían cuellos de botellas y acumulación de inventarios. Durante la experiencia una de las líneas fue balanceada tomando como base la estación de trabajo mas lento para evitar, tanto como fuera posible, los cuellos de botella y de esta manera mejorar el flujo de materiales. El trabajar con cantidades más pequeñas y ajustar la velocidad a la más lento de las operaciones hizo que los materiales fluyeran de modo continuo evitándose la acumulación de productos en proceso.

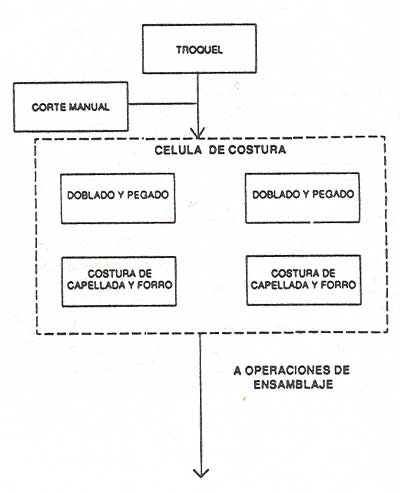

DIAGRAMA 2

FLUJO DE PRODUCCION PROPUESTO

Transporte: Cuando se rediseñó la línea de producción para realizar esta experiencia, uno de los elementos dejado de lado fue el medio de transporte mecánico utilizado. Esto por varias razones: las distancias eran largos, lo cual daba lugar a la disponibilidad de espacios que eran llenados con productos en proceso, no permitía el contacto personal entre los operarios y, definía un proceso de producción que tenía obligatoriamente que ser lineal y rígido en su diseño. La esencia del nuevo diseño de la celda de producción, fue la cercanía de los operarios la cual ayudó a mejorar la comunicación personal y eliminó la necesidad de medios mecánicos de transporte.

Procesamiento: Tal como fuera indicado anteriormente, la definición del proceso productivo se basaba en la especialización y desagregación de tareas. Este enfoque corresponde al concepto de la línea de ensamblaje, pero no a enfoques alternativos tales como “justo a tiempo” o “control total de calidad”. En vez de dividir tareas en trabajos elementales y rutinarios, se intentó establecer condiciones para definir un sistema productivo más flexible, para lo cual se requirió integrar tareas en una sola estación de trabajo.

Inventarios y productos en procesos: Como resultado de la aplicación de algunos de estos principios, los inventarios, especialmente los productos en proceso, se redujeron significativamente, pasando de 2.700 pares a 54 pares en un mismo momento en la planta.

Calidad: Este es el principal resultado de la aplicación de los principios ya señalados. Puesto que los operarios trabajan con lotes mucho más pequeños en cantidad y disponen de más tiempo para trabajar en una pieza, la calidad se convierte en el foco natural de atención. Los procedimientos establecidos, redujeron significativamente los productos deficientes.

La experiencia antes descrita es relevante por dos razones: primero porque el caso describe una empresa manufacturera típica. En esta empresa al igual que en muchas otras, es creencia de la gerencia que los factores externos, tales como políticas gubernamentales, falta de experticia en las exportaciones y deficiencia a incertidumbre en el suministro de las materias primas representan las únicas limitaciones para mejorar la productividad. Esto se revierte en una actitud pasiva frente a las posibilidades de innovar, puesto que se asume que la inversión en mejoramiento de la organización o los cambios tecnológicos no pueden materialmente afectar los patrones de desempeño. Una de las consecuencias de esta paradoja es que, por una parte, existen serias limitaciones para la adquisición de materias primas debido a la disponibilidad de divisas, pero, por otra parte, las materias primas se desperdician o quedan ociosas por largos períodos de tiempo debido a ineficiencias de los sistemas productivos.

Como hemos visto en el curso de esta experiencia, la mayoría de los problemas que afectan a la firma pueden abordarse usando métodos de producción que permitan hacer un use más racional de los insumos y flexibilicen los procesos para responder en forma dinámica a los cambios del mercado. Los problemas externos pueden minimizarse al disminuir los requerimientos de materiales y planificar la producción de manera más precisa, que permita a la empresa tener mejor control sobre los inventarios.

En segundo lugar, estas innovaciones representan inversión (vía entrenamiento, reorganización, etc.) en “capital humano” en lugar de nuevos y sofisticados equipos. En una situación donde el capital es un recurso escaso y donde la disponibilidad de mano de obra calificada y la disponibilidad de partes y piezas de repuesto para maquinaria generalmente importada también son limitados, este enfoque representa una alternativa atractiva.

Esto no quiere decir que los cambios introducidos sean suficientes para desarrollar capacidades que puedan competir internacionalmente, pero si son un paso realizable a corto plazo hacia el mejoramiento de la productividad.

La experiencia de muchos países desarrollados con sistemas de manufacturas sofisticados sugiere que sin una adaptación efectiva de la organización de la empresa del tipo propuesto en esta experiencia≠ incluso grandes inversiones han resultado en fracaso. Los cambios en la organización de la producción son partes fundamentales de las estrategias a largo plazo.

Los beneficios obtenidos de tales cambios no solo se refieren al ámbito de la producción; éstos también tienen gran incidencia en el mercadeo. En la empresa existe muy poca experiencia de mercadeo; la política ha sido la de llenar brechas de corto plazo en el mercado y mantenerse elaborando productos para inventario en los períodos de caídas en la demanda. Esta es una ineficiencia que acarrea el riesgo de que el producto acumulado no tenga salida debido a cambios en los patrones de consumo. La alternativa presentada, abre la posibilidad de desarrollar sistemas verdaderamente flexibles capaces de producir lotes pequeños rápidamente para responder a los cambios que se producen en un mercado muy afectado por la moda.

Quizás el activo más valioso que posee la empresa es la actitud positiva de la gerencia ante el cambio. En el pasado este enfoque la ha ayudado a responder rápidamente a las oportunidades que brinda un mercado tan cambiante; pero el éxito a largo plazo requerirá de una visión estratégica del negocio, con una integración mercadeo producción que provea el marco dentro del cual las innovaciones, tales como las expuestas acá, encuentren su sitio apropiado.