Vol. 39 (Número 53) Año 2018. Pág. 15

Álvaro ARRIETA Almario 1; Lenin DURANGO 2; Edward ARIZAL 3

Recibido: 31/05/2018 • Aprobado: 15/07/2018 • Publicado: 11/11/2018

RESUMEN: Este trabajo presenta la obtención de un polímero con propiedades absorbentes. La obtención del polímero se realizó utilizando mezclas de almidón con plastificantes (sorbitol y glicerol). Se determinó la capacidad de absorción por análisis gravimétrico. Se obtuvó un porcentaje de absorción de 48.66% en las películas con 5 g de glicerol y 34.63% en las películas con 5 g de sorbitol. Se caracterizaron las películas por espectroscopia FTIR y se observaron cambios en las bandas de sus grupos funcionales. |

ABSTRACT: The aim of this work is the obtaining of a polymer with absorbent properties. The polymer was obtained using mixtures of starch with plasticizers (sorbitol and glycerol). Absorption capacity was determined by gravimetric analysis. An absorption percentage of 48.66% was obtained in the films with 5 g of glycerol and 34.63% in the films with 5 g of sorbitol. The films were characterized by FTIR spectroscopy and changes were observed in the bands of their functional groups. |

La creciente demanda de la sociedad para la fabricación de nuevos productos que sustituyan los plásticos derivados del petróleo se convierte en uno de los puntos de partida en el presente trabajo. Los plásticos satisfacen gran cantidad de necesidades, pero dejan a su paso impactos ambientales que perduran por muchas décadas por su difícil degradabilidad. Estos materiales son macromoléculas de gran estabilidad estructural, muy resistentes a las agresiones del medio, livianos en comparación con otros materiales utilizados para los mismos fines y son de bajo costo debido a su alta producción a escala industrial, estas características los hacen productos muy demandados.

La gran problemática que acarrea el uso de plásticos, se debe a que se desechan a la misma velocidad con la que son demandados. Son productos cuya utilización como material de empaque para todo tipo de elementos ha sido exitosa, lo cual les representa un ciclo de vida útil muy corto y, por lo tanto, un alto volumen de eliminación.

Alrededor de 100 millones de toneladas de plástico se producen cada año, del total de esta gran cantidad de plásticos, alrededor del 30 % se usa en material de empaque. Es decir, en material de rápido desecho que tiene una corta vida útil y va a parar a los rellenos sanitarios o ecosistemas a permanecer allí por más de 100 años (Rafiei, Mohseni, Yari & Mahdavi, 2016).

De esta manera, a pesar de que son materiales de gran utilidad y han generado innumerables soluciones a necesidades del hombre, presentan problemas no sólo en su proceso de eliminación sino en todo su ciclo de vida.

Una medida que se puede implementar para solventar esta alta generación de residuos y grado de contaminación se puede encontrar de manera natural, a través de plantas como el maíz, la yuca y la papa entre otras. Estas plantas que contienen almidón, pueden servir como base para producir polímeros biodegradables con los cuales se puede fabricar bolsas para empaques de alimentos, películas comestibles, platos, recubrimientos y empaques de semillas agrícolas entre otros. Estos compuestos al descomponerse producen abono orgánico que sirve como fertilizante de plantas, que nuevamente producirán almidón, por lo tanto son una fuente renovable. Así, el uso de los polímeros biodegradables tales como el almidón, puede ser una solución interesante debido a su bajo costo, abundancia y fácil biodegradabilidad (Vilaseca et al., 2007).

La importancia de la conciencia ambiental ha hecho que se realicen importantes investigaciones que han sido llevadas a cabo para desarrollar y aplicar polímeros de base biológica constituidos de una variedad de productos agrícolas y desechos alimenticios producto de la industrialización. Tales polímeros incluyen almidones, derivados de celulosa, quitina/quitosano, gomas, proteínas (animal o vegetal) y lípidos (Garcés & Palencia, 2017). Estos materiales ofrecen la posibilidad de obtener películas delgadas y cubrimientos para revestir alimentos frescos o procesados y extender su vida útil (Siracusa, Rocculi, Romani & Dalla, 2008; Piñeros-Hernández, Medina-Jaramillo, López-Córdoba & Goyanesa, 2017). Estas películas comestibles y cubrimientos ofrecen algunas ventajas, como comestibilidad, biocompatibilidad, buena apariencia, excelentes propiedades de barrera, innocuidad y bajo costo (Piñeros-Hernández et al., 2017).

Además, los polímeros absorbentes permiten la retención de agua en su superficie, por sus características hidrófilas al vapor de agua y gran variedad de líquidos ofrecen una buena resistencia mecánica de barrera y transmisión de luz, lo que los hace especialmente adecuada para uso como envoltura externa para productos agrícolas que son empacados a altas condiciones de humedad.

En este trabajo se presentan los resultados de la generación de un biopolímero con propiedades absorbentes a partir de almidón dulce de yuca o cassava (Manihot esculenta Crantz). También, se evaluó el efecto de los plastificantes sorbitol, glicerol y glutaraldehído sobre las propiedades de absorción de agua, mediante un análisis gravimétrico y se realizó un análisis infrarrojo en las biopelículas para estudiar el efecto de los plastificantes sobre la estructura del almidón.

El almidón de yuca utilizado en esta investigación se obtuvo de la variedad (Manihot esculenta Crantz), mediante procesos de lavado, descortezado, rallado, tamizado y secado. Posteriormente, se purificó con agua desionizada y se analizó su porcentaje de amilosa y amilopectina mediante la norma ISO 6647, para lo cual se utilizaron 0.5 g de almidón y se disolvieron con una disolución de hidróxido de sodio, a esta disolución se le adicionó yodo para generar color en la solución y determinar la absorbancia a 720 nm en un espectrofotómetro U.V-Vis Shimadzu 2600, este dato fue utilizado para determinar el contenido de amilosa mediante la aplicación del método de curva de calibración. Los reactivos utilizados (sorbitol, glicerol y glutaraldehído) fueron de calidad analítica, adquiridos de Sigma-Aldrich.

Para la elaboración de las biopelículas se utilizaron mezclas en diferentes cantidades de sorbitol, glicerol y glutaraldehído en las proporciones establecidas en la tabla 1.

El almidón de yuca se secó a una temperatura de 60°C hasta conseguir un color brillante y luego se depositó en un vaso de precipitado con 100 ml de agua a pH 9.0 en constante agitación, se emplearon 3 g de almidón por cada 100 ml de agua. Para cada experimento se añadieron los reactivos requeridos (sorbitol, glicerol y glutaraldehído), se realizó agitación constante durante un periodo de 15 minutos para luego llevar la mezcla a una temperatura de 70°C por otros 15 minutos sin dejar de agitar. 100 mL de la mezcla obtenida fueron vertidos sobre un recipiente de teflón (evitando la formación de burbujas) y secados en un horno a una temperatura de 70°C por un tiempo de 48 horas.

La medición de la humedad se realizó mediante análisis gravimétrico para conocer la cantidad de agua absorbida por las biopelículas en función del tiempo. Se tomaron muestras de 2 cm2 de cada uno de los ensayos y fueron secadas durante 48 horas a 75 °C en una estufa de secado para eliminar el contenido de humedad presente en ellas. Se tomó el peso seco y humedad inicial del ambiente controlado en la estufa de secado como punto de referencia, además se midieron los pesos diarios de las muestras para conocer la cantidad de agua absorbida; este proceso fue repetido hasta que se estabilizaron las medidas.

A las películas obtenidas, se les realizó un análisis gravimétrico durante 10 días a 90 % de humedad relativa (controlada con una cámara de control de humedad drawell hws-p), la absorción de humedad se determinó como un porcentaje y se calculó utilizando la siguiente ecuación:

% absorción de humedad = 100(PPH – PPS)/PPS (1)

Donde PPH es Peso de la Película Hidratada y PPS es Peso de la película Seca.

Tabla 1

Especificaciones de los ensayos con sorbitol, glicerol y glutaraldehído como agente plastificante

Ensayos |

Código |

Plastificante (Sorbitol) /g |

Plastificante (Glicerol) /g |

Reticulante Glutaraldehído /g |

1 |

0 A |

0 |

0 |

0 |

2 |

0 B |

0 |

0 |

0,5 |

3 |

0 C |

0 |

0 |

1,5 |

4 |

0 D |

0 |

0 |

3 |

5 |

1 S |

1 |

0 |

0 |

6 |

2 S |

1 |

0 |

0,5 |

7 |

3 S |

1 |

0 |

1,5 |

8 |

4 S |

1 |

0 |

3 |

9 |

5 S |

3 |

0 |

0 |

10 |

6 S |

3 |

0 |

0,5 |

11 |

7 S |

3 |

0 |

1,5 |

12 |

8 S |

3 |

0 |

3 |

13 |

9 S |

5 |

0 |

0 |

14 |

10 S |

5 |

0 |

0,5 |

15 |

11 S |

5 |

0 |

1,5 |

16 |

12 S |

5 |

0 |

3 |

17 |

1G |

0 |

1 |

0 |

18 |

2G |

0 |

1 |

0,5 |

19 |

3G |

0 |

1 |

1,5 |

20 |

4G |

0 |

1 |

3 |

21 |

5G |

0 |

3 |

0 |

22 |

6G |

0 |

3 |

0,5 |

23 |

7G |

0 |

3 |

1,5 |

24 |

8G |

0 |

3 |

3 |

25 |

9G |

0 |

5 |

0 |

26 |

10G |

0 |

5 |

0,5 |

27 |

11G |

0 |

5 |

1,5 |

28 |

12G |

0 |

5 |

3 |

Constante: 3 g de almidón y 100 mL de agua |

||||

El análisis infrarrojo se realizó en un espectrofotómetro FTIR SPECTRUM 100, donde se caracterizó y estudiaron los cambios espectrales del almidón dependiendo del plastificante y proporción utilizada.

Para la caracterización por espectroscopia de infrarrojo, se tomó una muestra de 1 cm2 del polímero absorbente y se colocó en el porta muestra del espectrofotómetro con ATR (Reflectancia Total Atenuada). Los espectros se registraron a temperatura ambiente entre los 4000 a 700 cm-1, con una resolución espectral de 4cm-1 y se promediaron sobre 100 barridos.

El almidón obtenido y purificado se sometió a un proceso de secado para la eliminación de la humedad y obtener un peso constante, de este proceso se obtuvo un rendimiento del 20.9%, que puede compararse con la manufactura de almidón a mediana escala (semimecanizada). La extracción de almidón a mediana escala procesa cerca de 1-10 toneladas de almidón por día. El rendimiento del proceso de extracción varía entre 17-25 %, lo que corresponde a una relación de peso de raíces frescas: almidón de 6-4:1, dependiendo de la eficiencia de los equipos utilizados (Tonukari, 2004; Demiate, Oetterer & Wosiacki, 2001).

Los análisis realizados según la norma ISO 6647 reflejaron un porcentaje de amilosa promedio de 20.28 % y mediante diferencia se obtuvo el contenido promedio de amilopectina de 79.72 %. Estos contenidos corresponden al referente teórico, donde dos estructuras poliméricas diferentes componen los almidones; la amilosa y la amilopectina. Cerca del 20% de la mayoría de los almidones es amilosa y el 80% amilopectina (Tonukari, 2004; Demiate et al., 2001).

Las películas sin plastificante presentaron una textura rígida y quebradiza debido a su fuerte cohesión intermolecular, por este motivo se hizo necesario agregar aditivos plastificantes que eliminan la fragilidad de las películas, debido a que ellos reducen los enlaces de hidrogeno internos en la cadena polimérica, al tiempo que aumentan el espacio molecular como lo descrito teóricamente (Arrieta & Palencia, 2016). Al agregar mayor cantidad de glutaraldehído (agente reticulante), se observó un aumento en la resistencia a la tracción o movimiento de la película de almidón.

Se observó una tendencia en la que, al aumentar la cantidad de sorbitol la flexibilidad de las películas aumenta, debido a que es un compuesto de pequeña masa molar (peso molecular 182 g/mol), que por contar con seis grupos hidroxilo puede interactuar intra e intermolecularmente mediantes enlaces de hidrogeno, lo que permite una alta compatibilidad del plastificante con el almidón.

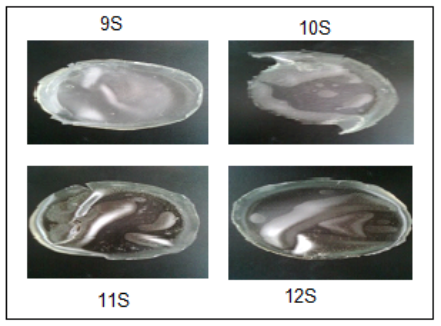

En las películas donde se combina el sorbitol y el glutaraldehído (agente reticulante), se observó mayor flexibilidad y estabilidad. Las películas obtenidas con la mayor cantidad de sorbitol (5 g) mostraron ser más flexibles y a la vez más viscosas, con una tendencia a la deformación. Al variar la cantidad de agente reticulante se tornaron más estables, como se puede observar en los ensayos 9S, 10S, 11S y 12S (ver figura 1).

Figura 1

Ensayos 9 S (5 g sorbitol, 0 g glutaraldehído), 10 S (5 g sorbitol, 0.5 g glutaraldehído),

11 S (5 g sorbitol, 1.5 g glutaraldehído) y 12 S (5 g sorbitol, 3 g glutaraldehído)

El glicerol es el plastificante que se utiliza frecuentemente en la elaboración de biopolímeros, debido a sus propiedades humectantes, además combina una alta efectividad como plastificante, una suficiente compatibilidad y una baja volatilidad con la habilidad para interactuar específicamente con enlaces de hidrogeno, permitiendo así una formación estable. Esta capacidad plastificante da como resultado principal una interacción directa entre el plastificante y el polímero de almidón que permite la higroscopicidad, dando un efecto adicional en la absorción de humedad.

Las películas de almidón de yuca producidas a partir de mezclas con glicerol como agente plastificante se tornaron incoloras, homogéneas y flexibles. El aumento de glutaraldehído causó un incremento en la resistencia a la tracción o movimiento en la película.

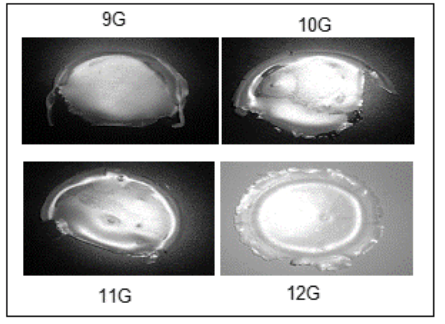

Se puede deducir que a medida que aumenta la cantidad de plastificante (glicerol), la flexibilidad de las películas es mayor debido a que el glicerol es un poliol que sirve para unir cadenas, y por su estructura permite obtener películas más uniformes, mejor humectadas y con mayor flexibilidad (Arrieta & Palencia, 2016; Schmitt et al., 2015). Así como en el sorbitol, al momento de unirse el glicerol a la estructura molecular del polímero de almidón genera mayor espacio intermolecular que permite disminuir la cristalinidad, ocasionando que las películas poliméricas sean más flexibles, características observadas en las películas con 5 g de glicerol (ver figura 2).

Figura 2

Ensayos 9 G (5 g glicerol, 0 g glutaraldehído), 10 G (5 g glicerol, 0.5 g glutaraldehído),

11 G (5 g glicerol, 1.5 g glutaraldehído) y 12 G (5 g glicerol, 3 g glutaraldehído)

En las películas elaboradas con 3 y 5 gramos de sorbitol en ausencia de glutaraldehído (ensayo 5 S y 9 S) se observó sobresaturación e inestabilidad debida a desprendimiento de la fase acuosa; experimentando lo que se conoce como sinéresis, que consiste en la separación de la fase líquida (Qi & Tester, 2016). En las películas elaboradas con glicerol no se observó este fenómeno.

En las películas en ausencia de plastificante, se determinó que los porcentajes de absorción fueron de 13.99%, 13.67%, 11.93% y 9.14% para los blancos 0A, 0B, 0C y 0D, respectivamente. Se observó una disminución gradual en la absorción de humedad al aumentar la concentración de glutaraldehído. Este fenómeno puede ser debido a que el glutaraldehído hace que se forme una red de enlaces en la película de almidón provocando que esta sea más compacta y reduce la capacidad de unión de las moléculas de almidón con el agua (Arrieta, Gañan, Márquez & Zuluaga, 2011). De acuerdo a lo anterior, la reducción en la absorción de agua de las películas de almidón en presencia de un agente reticulante, confirma la formación de complejos entre la amilosa y el agente reticulante.

Varios autores encontraron que los agentes reticulante están involucrados en la configuración de la hélice de la amilosa, conjuntamente tienen la capacidad de formar complejos de inclusión (estructuras más compactas y cristalinas) así como una capa exterior persistente que restringe el paso del agua al interior del gránulo de almidón, disminuyendo el hinchamiento y su capacidad de unirse con el agua, la cual es considerada una de sus principales desventajas porque genera fluctuaciones en sus propiedades mecánicas y de absorción de humedad (Coates, 2000).

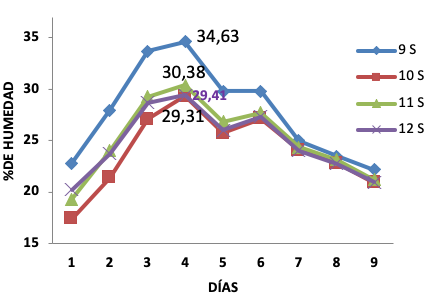

Por otra parte, se determinó que a medida que varía la cantidad de plastificante el porcentaje de humedad absorbida aumenta, siendo representativo para la cantidad de 5 g, como lo especificado en los ensayos con sorbitol 9S (34.63%), 10S (29.31%), 11S (30.38%) y 12S (29.41%), las cuales tienen los mayores picos de absorción de humedad (ver figura 3).

Figura 3

Grafica de porcentaje de humedad absorbido vs días para los ensayos 9 S

(3g sorbitol, 0.5 g glutaraldehído), 10 S (5 g sorbitol, 0 g glutaraldehído),

11 S (5 g sorbitol, 1.5 g glutaraldehído) y 12 S (5 g sorbitol, 3 g glutaraldehído)

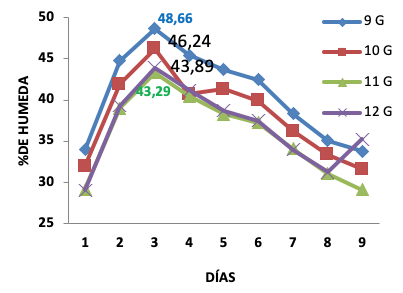

Los ensayos con glicerol 9 G (48.66 %), 10 G (46.24 %), 12 G (43.89 %) y 11 G (43.29 %), presentaron similares características (ver figura 4). El aumento de la cantidad de plastificante es un factor determinante en la capacidad de absorción de las películas, puesto que al interactuar con la molécula de almidón mediante enlaces de hidrogeno tienden a formar una red de enlaces, abriendo espacios y favoreciendo la humectación del polímero, cambiando una estructura rígida y compacta a una más porosa y flexible que permite una mayor absorción de humedad.

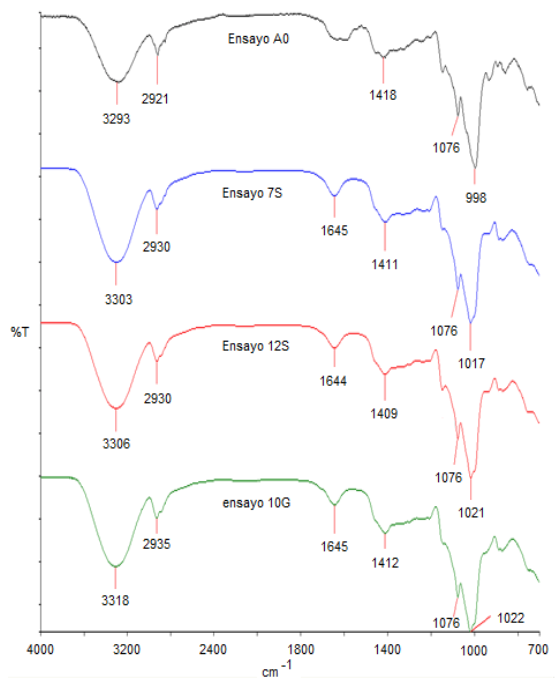

En el espectro infrarrojo de la película de almidón (blanco 1), se pueden observar sus bandas características; las bandas en el rango de 1020-1030 cm-1 son atribuidas a la vibración de C-O en el grupo C-O-C del anillo de anhidroglucosa y C-O del grupo C-O-H, respectivamente. Las bandas en el rango de 1400-1450 cm-1 son debidas al enlace O-H. Las bandas en aproximadamente 1646 cm-1 son debidas al agua ligada a la película de almidón. Las bandas a 2840-3000 cm-1 son asociadas con las vibraciones de C-H. Es importante anotar que la banda ancha del hidrogeno unido al grupo hidroxilo; atribuidas a los grupos hidroxilos libres y unidos inter e intramolecularmente, que se aprecian entre 3300 y 3500 cm-1 se encuentran desplazados en los espectros de las películas con plastificantes (ver figura 5).

Figura 4

Grafica de porcentaje de humedad absorbido vs días para los ensayos

9 G (3 g glicerol, 0 g glutaraldehído), 10 G (3 g glicerol, 0.5 g glutaraldehído),

11 G (5 g glicerol, 0 g glutaraldehído) y 12 G (5 g glicerol, 0.5 g glutaraldehído).

-----

Figura 5

Espectro infrarrojo de películas de almidón sin y con plastificantes ensayos A 0 (sin plastificante),

7 S (3 g sorbitol y 0 g glicerol), 12 S (5 g sorbitol y 0 g glicerol) y 10 G (0 g sorbitol y 5 g glicerol )

Los blancos 2, 3 y 4 presentaron similares señales de absorción, diferenciándose únicamente en la intensidad de las bandas al aumentar la concentración de glutaraldehído. Las muestras con sorbitol y glicerol como agente plastificante presentaron bandas más definidas en comparación con los blancos (ausencia de plastificante). El aumento de la intensidad de las bandas principales indica mayor movilidad en sus moléculas. Según la literatura, este fenómeno puede estar relacionado con el aumento en la flexibilidad de la película (Coates, 2000).

En general, los espectros con plastificante y sin plastificante son similares. Pero en términos de forma de bandas e intensidades relativas muestras algunas diferencias principalmente entre los 900 cm-1 y 1450 cm-1, lo cual puede ser debido a cambios en los estados cristalinos de las películas.

Un polímero absorbente fue sintetizado a partir de mezclas entre sorbitol, glicerol, glutaraldehído y almidón, dando como resultado una película polimérica estable a condiciones ambientales. La caracterización del porcentaje de amilosa y amilopectina en el almidón dulce de yuca mediante la norma ISO 6647, reflejó un porcentaje de amilosa satisfactorio de 20.28 % y un porcentaje de amilopectina de 79.72 %; lo cual resultó similar al referente teórico de 20% de amilosa y 80 % de amilopectina en el almidón de yuca.

Los plastificantes utilizados son un factor importante en la formulación de las películas, debido a que afectaron las propiedades mecánicas y la absorción de agua. El sorbitol actuó de forma directa como agente humectante con agua, siendo un plastificante efectivo al evitar el agrietamiento de las películas durante su manipulación y almacenamiento. Con el glicerol esta capacidad plastificante fue similar.

El contenido de 1, 3 y 5 gramos de sorbitol y glicerol en las películas resultó ser un factor importante en la determinación del porcentaje de absorción de humedad. La película con 5 gramos de glicerol mostró una mayor absorción de agua (48.66 %, muestra 9S), en comparación con la película elaborada con 5 gramos de sorbitol (34.63 %, muestra 9G). Por lo tanto, el plastificante glicerol obtuvo un porcentaje de absorción de 14.03 % más alto que las películas elaboradas con sorbitol. Las películas sin agente plastificante tuvieron un porcentaje de absorción menor a las elaboradas con sorbitol y glicerol (13.99 % blanco 1), por lo que el resultado no es viable en la elaboración de polímeros absorbentes.

La técnica de espectroscopia infrarrojo mostró las interacciones en los principales grupos funcionales de las biopelículas y evidenció cambios estructurales en el material a medida que se aumentaba la cantidad de plastificante.

El apoyo financiero de la Gobernación de Córdoba, y la Comisión Departamental de Ciencia y Tecnología (CODECYT) del Departamento de Córdoba (Colombia).

Arrieta A.A., Gañán P., Márquez S., Zuluaga R. “Electrically conductive bioplastics from cassava starch” Journal of the Brazilian Chemical Society 2011; 22 (6): 1170-1176.

Arrieta A.A, Palencia M.S. “Estudio electroquímico de un biopolímero compuesto ppy/almidón de cassava”. Revista Latinoamericana de Metalurgia y Materiales 2016; 36(1): 26-35.

Coates J, Interpretation of Infrared Spectra, A Practical Approach, ed. John Wiley and Sons Ltd, Chichester, 2000, 10815.

Demiate I.M, Oetterer M, Wosiacki G. “Characterization of Chestnut (Castanea sativa, Mill) Starch for Industrial Utilization”. Brazilian Archives of Biology and Technology 2001; 44 (1): 69-78.

Garcés V., Palencia M. “Development of bacterial inoculums based on biodegradable hydrogels for agricultural applications”. J. Sci. Technol. Appl. 2017; 2: 13-23.

Piñeros-Hernandez D., Medina-Jaramillo C., López-Córdoba A., Goyanesa S. “Edible cassava starch films carrying rosemary antioxidant extracts for potential use as active food packaging” Food Hydrocolloids. 2017; 63: 488-495.

Qi X., Tester R.F. “Effect of composition and structure of native starch granules on their susceptibility to hydrolysis by amylase enzymes” Starch 2016; 68 (9-10): 811-815.

Rafiei R, Mohseni M, Yari H, Mahdavi M. “Evaluation of degradability of two polyurethane refinish coatings against biological materials: A case study”. Progress in Organic Coatings. 2016; 93: 1-10.

Schmitt H, Guidez A, Prashantha A, Soulestin J, Lacrampe M.F, Krawczak P. “Studies on the effect of storage time and plasticizers on the structural variations in thermoplastic starch”. 2015; 115: 364-372.

Siracusa V, Rocculi P, Romani S, Dalla Rosa M. “Biodegradable polymers for food packaging: a review”. Trends in Food Science & Technology 2008; 19: 634-643.

Tonukari N.J, “Cassava and the future of starch”. Electronic Journal of Biotechnology 2004; 7(1): 5-8.

Vilaseca F, Mendez J.A, Pe`lach A, Llop M, Cañigueral N, Girone`s J, Turon X, Mutje P. “Composite materials derived from biodegradable starch polymer and jute strands”. Process Biochemistry 2007; 42: 329–334.

1. Departamento de Biología y Química, Universidad de Sucre, Barrio Puerta Roja, Sincelejo – Colombia. alvaroangel.arrieta@gmail.com

2. Grupo de Investigación DANM Universidad Pontificia Bolivariana Montería, Colombia

3. Grupo de Investigación DANM Universidad Pontificia Bolivariana Montería, Colombia