José Luis Sampedro Hernández y Alexandre O. Vera-Cruz

Capacidades centrada en el proceso y organización de la producción

En los inicios de operación en México la planta RCA realizó réplica de especificaciones de proceso, operación rutinaria de procesos de ensamble simple y complejo y mejoras menores en los procesos de ensamble basado en estudio de tiempos y movimientos. Las mejoras realizadas se lograron con capacitación –interna y externamente- de operarios, técnicos e ingenieros permitiendo la sistematización de procesos que anteriormente no lo estaban. Asociado a esto, también se lograron realizar mejoras y adaptaciones a las estaciones de trabajo.

En la segunda etapa, dada la experiencia acumulada en la etapa anterior, los ingenieros mexicanos desarrollaron la habilidad para rediseñar los procesos de ensamble de productos como tablillas electrónicas, las cuales incorporaban procesos de ensamble complejo y equipo de inserción automática.

Mientras que en la tercera etapa, el avance más importante se da en el diseño de los procesos de ensamble de componentes y en el ensamble final del producto realizado en TTM y MASA.

Conforme se establecieron nuevas plantas se necesitó una mayor capacidad de organización y control de las mismas, no sólo para organizar la producción sino también para administrar y garantizar las relaciones entre ellas. El rápido escalamiento de productos en cada una de las plantas requirió también un mayor grado de coordinación entre las líneas de producción de las tres plantas, de tal manera que algunos productos cuya demanda aumentaba pudiera ser satisfecha por alguna de las plantas instaladas. La capacidad ha consistido en cambiar con rapidez el tipo de componentes que se ensamblan en una misma línea de producción ya que las plantas no se limitan a ensamblar o manufacturar un sólo producto sino que diversifican su actividad y ésta diversificación ha orillado a mejorar las líneas de ensamble así como a diseñarlas para los nuevos productos que llegan a cada una de las plantas.

Capacidades centradas en el producto

Durante la primera etapa el corporativo mandaba el layout de la tablilla que se ensamblaba y por ningún motivo se podía alterar o cambiar, el proceso de ensamble sólo se modificaba si así lo requerían las nuevas especificaciones del producto que enviaba el centro de diseño del corporativo. La capacidad de RCA sólo se limitaba a incorporar controles de calidad tanto en las cadenas de montaje como al final del proceso de ensamble de componentes.15

Sin embargo, en la segunda etapa, a pesar de las mejoras que se realizaron a las líneas de producción, a pesar de los programas de capacitación, incluso, a pesar de los esfuerzos en el rediseño de los procesos de ensamble de componentes no se permitía ‘tocar’ el producto. Es decir, las mejoras de los componentes no se realizaban localmente. Si algún componente necesitaba ser modificado las sugerencias se notificaban al corporativo y éste decidía cambiar o no el diseño. Una de las razones de esta limitación se refleja en la casi nula presencia de productores de componentes electrónicos, pues minimiza el aprendizaje en ese tipo de componentes al no tenerse productores locales que abastezcan o interactúen con los clientes. Componentes que, además, requieren de un alto contenido tecnológico y una larga trayectoria de aprendizaje para su diseño y producción.

Mientras que en la tercera etapa, el escalamiento de productos permitió manufacturar uno de ellos en TTM: plásticos. Se manufacturan gabinetes de plástico para televisiones y decodificadores. Su diseño no se realiza localmente, pero se interactúa con el laboratorio de diseño ubicado en Indianápolis del cual mandan el diseño y los moldes de los productos de plástico y localmente se rediseña o se modifica previa autorización del corporativo. A pesar de los límites estructurales del desarrollo de diseño de productos, el desarrollo de diseño de software realizado en el Centro de Soporte ha sido significativo. Las mejoras en el diseño del software se han orientado a las actividades asociadas con telemarketing (como operaciones bancarias), interfases con el usuario, incluso juegos, que son parte del ramo Multimedia al que se ha estado incorporando la empresa. Dentro del negocio de Multimedia se incorporan diferentes servicios como integración de la televisión con la computadora, con el cable modem, con los servicios vía satélite, entre otros.

Capacidades centradas en la vinculación externa e interna

En la primera etapa, bajo una estructura de relación intrafirma, el corporativo ubicado en Bloomington y la planta RCA ubicada en Ciudad Juárez mantenían una relación de carácter productiva y técnica.16 De Bloomington se enviaban los componentes, materiales o notificaciones técnicas a RCA y ésta regresaba los componentes electrónicos ya ensamblados para hacer el ensamble final del producto. El corporativo era el que mantenía las relaciones comerciales con proveedores y clientes, la planta local sólo mantenía relación con instituciones mexicanas estatales o federales en áreas relacionadas a la actividad fiscal u operativa.

La naturaleza de las plantas como subsidiarias ha limitado el desarrollo de actividades de vinculación con otras instituciones. Sin embargo, en la segunda etapa la empresa estableció vínculos externos con instituciones locales de nivel superior como el CONALEP, el Tecnológico de Monterrey y el Tecnológico de Ciudad Juárez con la finalidad de capacitar a su personal técnico y administrativo. Pero no es sino hasta la tercera etapa que esta actividad se lleva a cabo con mayor intensidad. Los vínculos internos, por su parte, se centraron en la interacción entre el personal de las plantas de Ciudad Juárez y de Bloomington intercambiando información respecto a los procesos de producción y mantenimiento de equipo de prueba con el objetivo de mejorarlos.

En la tercera etapa, las plantas y universidades locales aumentaron la cooperación entre ellas. El vínculo con el CONALEP, Tecnológico de Ciudad Juárez y Tecnológico de Monterrey de Ciudad Juárez, entre los más importantes, se mostró mediante convenios de capacitación en dos direcciones. Por un lado, en el CONALEP se capacitaba personal de las plantas o bien ingenieros de éstas iban a capacitar a estudiantes al CONALEP, por otro, estudiantes del CONALEP hacían prácticas en alguna de las plantas locales de Thomson. De esta forma la vinculación externa es más intensa, considerando también que la autonomía respecto a la toma de decisiones es mayor. Con una mayor libertad para tomar decisiones, se empezaron a seleccionar proveedores locales de componentes indirectos, aunque en pocas ocasiones se ha decidido por algún componente directo. La compra de soldadura, por ejemplo, ha sido una decisión tomada localmente pero con resultados poco significativo, en el sentido de que el volumen de producción demandado es difícil de ser abastecido por productores nacionales locales.

La vinculación interna también es más intensa en la tercera etapa. El corporativo ha delegado a las plantas ubicadas en Ciudad Juárez la toma de decisiones respecto a diseño de procesos y selección de proveedores de componentes indirectos locales, ofreciendo oportunidades para los proveedores de componentes indirectos nacionales. Aunque no se ha aprovechado esa oportunidad, pues sólo representa poco más del 0.5% del total de la proveeduría 17, el resto viene de Asía, Europa o Estados Unidos.

Capacidades centradas en la modificación de equipo

En la primera etapa, en cuanto al mantenimiento de equipo, después de incorporar las cadenas de montaje en los procesos de ensamble, sólo se reemplazaban partes originales mecánicas o eléctricas en las estaciones de trabajo. Ingenieros locales daban mantenimiento al equipo, el cual era básico y sin programación, eran eléctricos y se operaban manualmente. Para darle mantenimiento a los equipos de prueba se integró un grupo de ingenieros en electrónica con egresados del Tecnológico de Monterrey y de la UNAM, pero no sólo lograron darle mantenimiento al equipo sino también lo mejoraron. Esta mejora implicó incorporar un flujo de información de todas las máquinas ATE’s 18 hacía una oficina central.

La segunda etapa se caracteriza por las mejoras y adaptaciones en las líneas de producción y por las adaptaciones y mejoras que se realizan a la maquinaria y al equipo de prueba. A pesar que desde la primera etapa ingenieros mexicanos realizaron mejoras en el equipo de prueba, en la segunda etapa aumentan esas capacidades y se llega a rediseñarlo y construirlo. La modificación del equipo ATE llevado a cabo por el grupo de electrónica local permitió la realización de otro tipo de equipo de prueba más sofisticado, diseñado localmente pero fabricado en Indianápolis, denominados FAC (Factory Analysis Control and Tracking System), un equipo de prueba a gran escala de lo que los ingenieros mexicanos habían logrado con el equipo ATE. Pero, no sólo se rediseño sino también se empezó a producir equipo de prueba semiautomático localmente, lo que permitía tener las líneas de ensamble de componentes con controladores electrónicos. De esta forma, las capacidades en ingeniería de manufactura y en ingeniería industrial aumentaron.

Mientras que en la tercera etapa la empresa creció en el diseño de equipo (máquinas insertadoras), diseño que fue realizado por ingenieros mexicanos en conjunto con ingenieros de la empresa holandesa Philips, así como en el rediseño y construcción de equipo de prueba. Lo que se sigue haciendo, como se vio en la segunda etapa, son las máquinas de prueba semiautomáticas para ensambles pequeños.

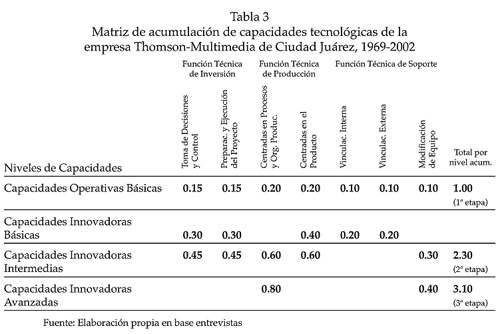

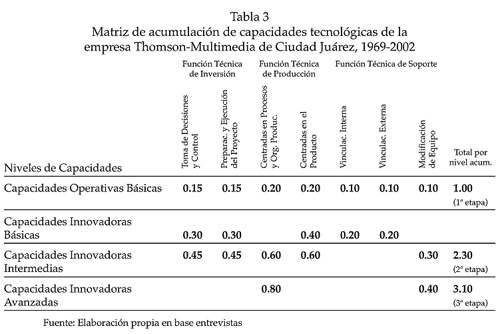

La tabla 3 presenta los niveles de capacidades tecnológicas alcanzados por la empresa local en las etapas de desarrollo. En algunas funciones técnicas presenta debilidades y en otras una mayor acumulación de capacidades tecnológicas. Las debilidades mostradas son 3. La primera de ellas se muestra en las funciones técnicas de inversión ya que es una actividad centralizada en el corporativo y que pocas veces se lleva a cabo localmente, esto en particular inhibe las capacidades locales de inversión.

La segunda debilidad se observa en la función técnica de producción ‘centrada en el producto’, ya que si bien se tienen capacidades de diseño local, la estrategia de hacerlo es de orden global. A pesar de los logros en la toma de decisiones, por ejemplo, para realizar diseño de plantas, la limitación es de carácter estratégico y no por falta de experiencia o falta de iniciativa de gerentes e ingenieros locales.

La tercera debilidad se observa en la función técnica de soporte. Esta debilidad es resultado de una pobre vinculación externa, ya que no se ha logrado transferir tecnología a proveedores locales y no se han desarrollado proveedores locales de insumos directos. También es latente una pobre vinculación interna ya que las plantas locales no tienen autonomía en la toma de decisiones respecto al abastecimiento de material directo e indirecto, ni tiene autonomía para tomar decisiones sobre diseños clave, clientes, proveedores o instituciones.

Sin embargo, la envergadura de la acumulación de capacidades tecnológicas se ha centrado en dos funciones técnicas. En la primera, ‘procesos y organización de la producción’, se paso de realizar adecuaciones menores en las líneas de producción, mantenimiento de equipo mecánico y electrónico a diseñar localmente las líneas de producción. La segunda, ‘modificación de equipo’, paso de dar mantenimiento rutinario al equipo hasta mejorar el equipo, diseñarlo y construirlo. De tal forma que la empresa ha evolucionado hacia un tipo de capacidades innovadoras avanzadas, es estas funciones técnicas, lo que le permite tener una contribución mayor al cambio técnico que aquellas capacidades innovadoras intermedias, lugar donde se ubican las funciones técnicas de ‘inversión’ y la de’‘producción centrada en el producto’. Por su parte, en las funciones técnicas de soporte, ‘vinculación externa’ y ‘vinculación interna’ sólo se ha logrado acumular’capacidades innovadoras básicas.