HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 36 (Nº 24) Año 2015. Pág. 14

Fabio Antonio Sartori PIRAN 1; Guilherme Sperling TRAPP 2; Camila Timm NEVES 3; Fabiano de Lima NUNES 4

Recibido: 18/08/15 • Aprobado: 25/09/2015

4. Apresentação e análise dos dados

RESUMO: O objetivo deste trabalho é aplicar o cálculo do índice de rendimento operacional global (IROG) em uma linha de produção de uma empresa do segmento metal mecânico. Isto com o intuito de evidenciar as diferenças dos cálculos da produtividade efetiva total do equipamento (TEEP) e o índice de eficiência global do equipamento (OEE). Para desenvolvimento da pesquisa foi proposto um estudo de caso, no qual a de coleta de dados foi efetuado através de entrevistas, analise documental e observação direta na empresa a qual se desenvolveu o estudo. Com o trabalho foi possível evidenciar as diferenças na eficiência do equipamento considerado recurso restritivo no processo produtivo da empresa. |

ABSTRACT: The objective of this paper is to apply the calculation of the IROG in a production line of a business segment metal mechanic. This in order to highlight the differences in calculations of total effective equipment productivity (TEEP) and the index of overall operation performance (OEE). For development of the proposed research was a case study in which the data collection was carried out through interviews, document analysis and direct observation in the company which developed the analysis. In the study it became clear differences in the efficiency of equipment considered restrictive use in the production process of the company. |

A indústria brasileira modernizou-se a partir da década de 1990, com a realização de investimentos em novas instalações e equipamentos. Este é o contexto mais visível deste processo, porém não o mais importante, pois ainda percebe-se a necessidade de evoluir na adoção de novas técnicas e práticas de gestão de produção e operações (ANTUNES et al., 2008).

Neste sentido o método de gestão do posto de trabalho tem como objetivo maximizar a utilização dos ativos das organizações, aproveitando a capacidade instalada sem a necessidade de investimentos significativos de capital e assegurando a sobrevivência e o crescimento da empresa em um mercado competitivo (ANTUNES et al., 2013).

Dentre várias ferramentas para gestão dos postos de trabalho, pode-se destacar o índice de rendimento operacional global (IROG), pelo qual é possível calcular e analisar a eficiência dos recursos disponíveis no processo produtivo. A utilização do indicador IROG permite que as empresas analisem as reais condições da utilização de seus equipamentos. Essas análises ocorrem a partir da identificação das perdas existentes nos recursos, envolvendo índices de disponibilidade, desempenho e qualidade (PRATES, BANDEIRA 2011).

Desta forma, o objetivo deste trabalho é aplicar o cálculo do índice de rendimento operacional global (IROG) em uma linha de produção de uma empresa do segmento metal mecânico. Isto com o intuito de evidenciar as diferenças dos cálculos da produtividade efetiva total do equipamento (TEEP - Total Effective Equipment Productivity) e o índice de eficiência global do equipamento (OEE - Overall Equipment Effectiveness).

As ferramentas de medição OEE e TEEP foram desenvolvidas a partir do conceito da manutenção produtiva total (MPT) lançado pela Nakajima (1988). O objetivo da MPT é obter a redução de falhas e defeitos relativos ao equipamento. A consequência desta redução de falhas e defeitos são melhorias nos índices de produção, redução de custos, redução de estoques e aumento da produtividade (MUCHIRI, PINTELON, 2008).

Ao verificar a literatura, é possível perceber que diversos autores tratam os conceitos referentes a TEEP e a OEE como diferentes ( ANTUNES et al., 2013; VEIT 2011; PRATES, BANDEIRA 2011; MUCHIRI, PINTELON, 2008), porém existem autores não apresentam a diferenciação entre os conceitos (MOELLMANN et al, 2006; SHARMA, BHARDWAJ, 2012; ZAMMORI, BRAGLIA, FROSOLINI, 2011). Este trabalho destacará as diferenças entre TEEP e OEE dentro da metodologia IROG.

Segundo Antunes et al. (2008), a abordagem da gestão dos postos de trabalho tem como objetivo:

Nº |

Descrição |

1 |

Focalizar as ações de gestão das rotinas e melhorias nos pontos críticos do sistema; |

2 |

Utilizar um medidor de eficiência global nesses postos de trabalho; |

3 |

Identificar as principais causas de ineficiência dos equipamentos; |

4 |

Levando em consideração os indicadores, avaliar os postos de trabalho críticos e realizar planos de melhorias. |

Quadro 1: Objetivos da abordagem GPT

FonteAntunes et al, (2008).

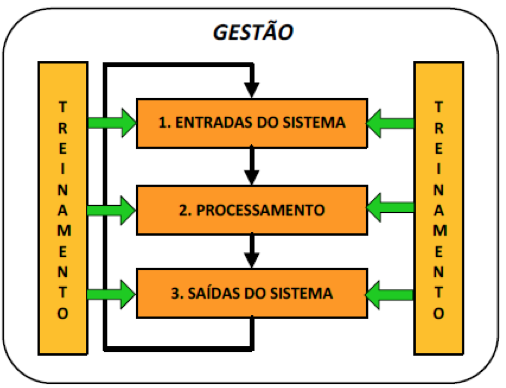

Antunes e Klippel (2001) destacam que a estrutura GPT é composta por 5 elementos fundamentais: 1) entradas do sistema, 2) processamento, 3) saídas do sistema, 4) treinamento, 5) gestão do sistema. Estes elementos são ilustrados conforme Figura 1:

Figura 1: Estrutura GPT

FonteVeit et al., (2011).

Conforme Antunes et al (2013) as entradas do sistema são representadas pelo conjunto de postos de trabalho a serem monitorados (gargalos, recursos com restrição de capacidade e recursos com problemas de qualidade). Destes recursos devem-se extrair as seguintes informações (Quadro 2):

Nº |

Descrição |

1 |

Demanda e capacidade de produção dos recursos gargalos e com restrição de capacidade (CCR). |

2 |

Informações da realidade global do sistema, provenientes dos programadores de produção. |

3 |

Informações oriundas dos supervisores e profissionais que atuam na fábrica. |

4 |

Informações provenientes dos analistas da qualidade para definição dos postos de trabalho com problemas de qualidade. |

Quadro 2: Informações a serem obtidas nas entradas do sistema-- FonteAntunes et al, (2013).

O processamento visa definir quais são os postos de trabalho restritivos. No que tange as saídas do sistema, estas permitem direcionar o gerenciamento das restrições para as atividades de rotina e para a realização de melhorias na empresa. Já o treinamento dá suporte a implementação e ao funcionamento do método GPT, e finalmente a gestão do sistema acontece através da realização de reuniões periódicas, específicas, como reuniões entre os gerentes e supervisores de produção com a equipe de trabalho envolvida (ANTUNES et al, 2013).

Zammori, Braglia e Frosolini (2011), destacam que a busca pela melhoria na gestão dos recursos produtivos no atual e competitivo mercado global conduz a necessidade de rigoroso controle de desempenho dos processos de fabricação para redução de desperdícios.

Neste sentido Nakajima (1988) relata que deve-se sempre buscar a maximização do desempenho operacional das máquinas e para que isto se torne possível é necessário eliminar as "seis grandes perdas". Estas perdas são atividades que não agregam valor (SLACK et al 2008).

A manutenção produtiva total (MPT), ou TPM ( Total Productive Maintenance) é uma filosofia de gestão industrial que foi desenvolvida por Seiichi Nakajima. A TPM é um processo de melhoria continua que objetiva melhorar a produtividades dos equipamentos com a ativa participação dos colaboradores com o intuito de reduzir perdas na produção (SHARMA, BHARDWAJ, 2012).

Nakajima (1988) descreve que seis grandes perdas influenciam negativamente na produtividade dos equipamentos. Estas perdas são apresentadas no Quadro 3:

Perda |

Descrição |

Perda por quebra |

Ocorre quando o equipamento fica indisponível por um determinado tempo, até que se estabeleça a condição original e se inicie novamente a operação. |

Perdas por setup e regulagens |

Relacionadas a mudança de produtos e regulagens até que seja concluído o setup. |

Perda por ociosidade e pequenas paradas |

Caracteriza-se por interrupções dos ciclos dos equipamentos, gerando partidas e paradas constantes. |

Perda por redução de velocidade |

Ocorre quando a velocidade real do equipamento é menor que a velocidade planejada. |

Perda por problemas de qualidade. |

Ocorre quando são gerados produtos defeituosos, pelo não funcionamento adequado do equipamento. |

Perda por queda de rendimento |

Relacionadas as restrições técnicas do equipamento, que obrigam um período de estabilização das condições do equipamento após período de paradas. |

Quadro 3: Perdas relacionadas ao equipamento-- FonteAdaptado de Nakajima (1988)

Portanto o cálculo da eficiência dos equipamentos surgiu no desenvolvimento da manutenção produtiva total desenvolvida por Nakajima (1988). Na sequência, serão apresentadas as equações necessárias para o cálculo das eficiências adaptadas aos postos de trabalho.

Segundo Muchiri e Pintelon (2008) o índice de rendimento operacional global serve como uma ferramenta de medição de desempenho que auxilia na identificação de diferentes tipos de perdas de produção e indica as áreas de melhoria de processos.

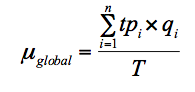

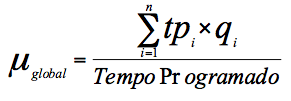

Segundo Nakajima (1988), a equação 1 apresenta a fórmula do cálculo do IROG dos postos de trabalho:

Equação 1: IROG de um posto de trabalho

FonteAdaptado de Hansen (2006).

No qual:

i = item produzido até o limite n;

n = número de ocorrências do item i;

Tpi = tempo de ciclo ou tempo padrão do item i;

qi = quantidade produzida do item i;

T = tempo disponível para produção

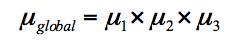

A Equação 1, anteriormente apresentada para o cálculo do IROG, pode ser expressa, também em função dos seguintes índices de eficiência da seguinte forma (NAKAJIMA, 1988):

Equação 2: IROG de um posto de trabalho (2).

FonteAdaptado de Hansen (2006)

No qual:

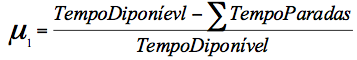

Conforme Antunes (2013) o índice de disponibilidade corresponde ao tempo em que o equipamento ficou disponível, excluindo-se as paradas. É relacionado com a perda por inatividade (ALMEANAZEL, 2010). É calculado pela seguinte equação:

Equação 3: Índice de disponibilidade.

FonteAntunes et al, (2013).

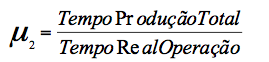

O índice de desempenho corresponde a performance do recurso. É calculado em função do tempo disponível, relacionado à redução da velocidade (ALMEANAZEL, 2010). Este índice é calculado de acordo com a seguinte equação:

Equação 4: Índice de desempenho.-- FonteAntunes et al, (2013).

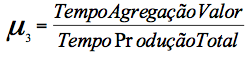

O índice de qualidade está relacionando com a qualidade dos itens produzidos. É calculado em função do tempo de produção total, quando itens conforme e não conforme são produzidos. A equação de cálculo é:

Equação 5: Índice de qualidade.

FonteAntunes et al, (2013).

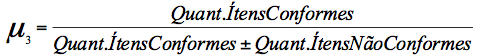

Caso não sejam conhecidos os tempos da equação 5, o índice de qualidade também pode ser calculado em função quantidades conformes e não conformes produzidas. Desta forma utiliza-se a seguinte equação (ANTUNES, 2013):

Equação 6: Índice de qualidade (2).

FonteAntunes et al, (2013).

Como esse índice está relacionado com a qualidade, ele é de fácil visualização, visto que normalmente o equipamento é imediatamente paralisado após a constatação da fabricação de produtos defeituosos.

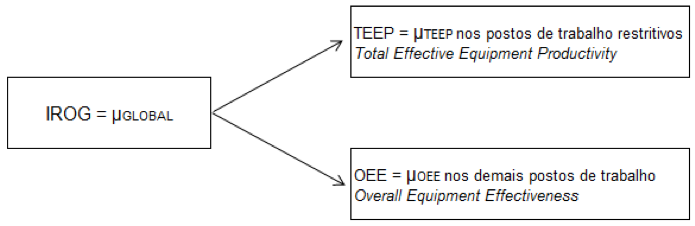

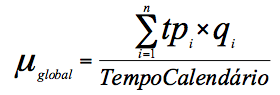

De Acordo com Antunes (2013) o IROG não deve ser calculado da mesma forma para todos os postos de trabalho, uma vez que o tempo disponível (T) a ser considerado na fórmula depende do posto de trabalho ser ou não um recurso restritivo no fluxo de operação. O IROG deve ser calculado de acordo com os conceitos descritos na Figura 2:

Figura 2: Conceitos de TEEP e OEE.

FonteAntunes et al. (2013, p. 36).

Analisando a figura é possível perceber que nos postos de trabalhos nos quais os recursos são restritivos, o cálculo do IROG, deve assumir o conceito da produtividade efetiva do equipamento (TEEP) já nos demais recursos deve-se utilizar o conceito do índice de eficiência global do equipamento (OEE) (ANTUNES E KLIPPEL, 2001).

Conforme Antunes et al (2013) nos postos de trabalho, nos quais os recursos são restritivos, deve-se utilizar para o cálculo o tempo disponível para produção correspondente ao tempo do calendário (tempo em que a empresa está disponível para produzir), não considerando nenhuma programada. Trata-se de buscar o aproveitamento total do tempo produtivo na sua restrição evitando paradas planejadas e não planejadas (MUCHIR, PINTELON, 2008). É representado pela seguinte equação:

Equação 7: IROG de um posto de trabalho restritivo.

FonteAntunes et al, (2013).

A situação ideal é manter o posto de trabalho restritivo em operação durante todo o tempo de calendário da empresa, procurando aumentar sistematicamente a sua eficiência, que tem como consequência o aumento do desempenho do sistema produtivo como um todo (ANTUNES et al 2013).

Os valores da TEEP podem ser utilizados para avaliar o potencial de capacidade de qualquer instalação industrial. A TEEP pode ser um bom indicador da capacidade que ainda está disponível em um ativo existente (HANSEN, 2006).

Conforme Antunes et al (2013) não há necessidade dos postos de trabalho não restritivos funcionarem em tempo integral, pois se isso acontecer irão gerar estoques intermediários. Desta forma deve-se subtrair do tempo disponível as paradas programadas e é representado pela seguinte equação:

Equação 8: IROG de um posto de trabalho não restritivo.

FonteAntunes et al, (2013).

A elevação desta eficiência auxilia na redução dos custos de produção. Conforme De Ron e Rooda (2006) o conceito OEE é uma métrica simples e de fácil entendimento que fornece informações para gestores tomarem decisões que elevam a produtividade e consequentemente minimizam os desperdícios.

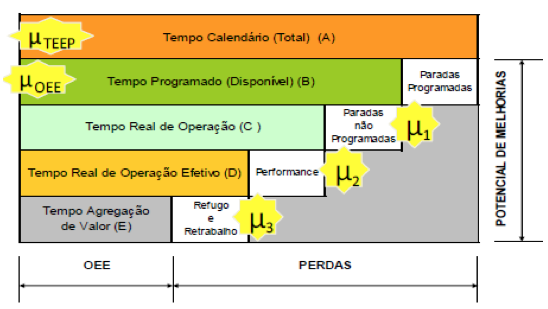

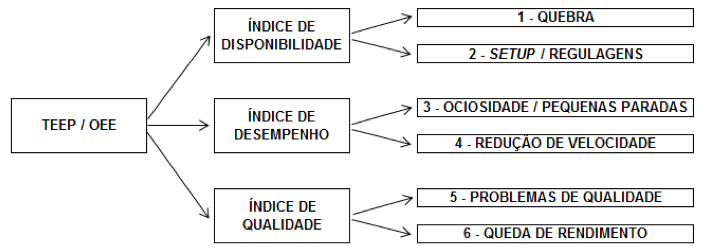

Na implementação e análise da eficiência dos equipamentos é de fundamental importância o entendimento das diferenças entre TEEP e OEE. As diferenças entre o tempo do calendário, o tempo programado e o tempo de agregação de valor, corresponde ao potencial de aumento de eficiência e produtividade de um posto de trabalho monitorado (ANTUNES et al 2013). A estrutura hierárquica do IROG e seus índices estão ilustrados na Figura 3:

Figura 3: Demonstrativos dos índices do IROG.--

FonteAdaptado de Nakajima (1988)

Quanto aos índices que compõem o IROG, apresentados na segunda forma de cálculo (equação 2), Chiaradia (2004) destaca a relação de cada índice com as perdas apresentadas por Nakajima (1988). O índice de disponibilidade está relacionado com as perdas 1 (quebra) e 2 (setup e regulagens). No que se refere ao índice de desempenho é possível observar que este se relaciona com as perdas 3 (ociosidade e pequenas paradas) e 4 (redução de velocidade). Já o índice de qualidade está ligado com as perdas 5 (problemas de qualidade) e 6 (queda de rendimento). Estas relações são ilustradas na Figura 4:

Figura 4: Relacionamento entre TEEP / OEE, seus índices e perdas.

FonteAdaptado de Chiaradia (2004).

A figura demonstra que o relacionamento entre os índices e perdas são iguais tanto no conceito da TEEP, quanto no conceito da OEE, o que as diferencia é o relação com o tempo disponível. A OEE mede a efetividade das programações de produção planejadas, a TEEP mede a efetividade total do equipamento em relação a cada minuto do relógio, ou seja, em relação ao tempo calendário (HANSEN, 2006).

Quanto à natureza o presente trabalho apresenta uma pesquisa aplicada com abordagem qualitativa, pois os fatos foram observados na empresa estudada sem qualquer interferência por parte dos pesquisadores. No que se refere aos objetivos a pesquisa é exploratória e descritiva, pois visa facilitar o entendimento do assunto abordado por meio de descrição das características que envolvem o caso estudado.

Quanto aos procedimentos técnicos trata-se de um estudo de caso. O estudo de caso consiste em coletar e analisar informações sobre determinado indivíduo, uma família, um grupo ou uma comunidade, com o propósito de estudar aspectos variados de acordo com o assunto da pesquisa (PRODANOV; FREITAS, 2009).

O processo de coleta de dados foi efetuado através de entrevista, analise documental e observação direta na empresa a qual se desenvolveu o estudo. A empresa foi fundada em 1942, está localizada na cidade de Porto Alegre, e atua no segmento metal mecânico, mais especificamente na fabricação de luminárias para lâmpadas fluorescentes. Pode ser considerada de pequeno porte, já que possui atualmente um quadro de 20 funcionários. Sua produção é totalmente focada ao mercado nacional.

Os entrevistados na pesquisa foram contatados via e-mail e telefone e convidados a participar do estudo. Estes profissionais ocupam cargos de direção e gerencia dos departamentos de PPCP e produção.

A etapa de análise de dados consistiu em examinar e classificar os relatórios e dados obtidos.

Primeiramente efetuou-se o estudo dos dados referentes ao processo produtivo, tais como sequencia operacional, fluxo produtivo e tempos de ciclo. Posteriormente efetuou-se a análise de relatórios gerenciais e das planilhas com registros de produção, com o intuito de descrever características que possam ser consideradas importantes e necessárias para desenvolver a solução do problema de pesquisa apresentada no trabalho. Desta forma é possível efetuar a apresentação dos resultados obtidos com a pesquisa e as conclusões acerca do tema.

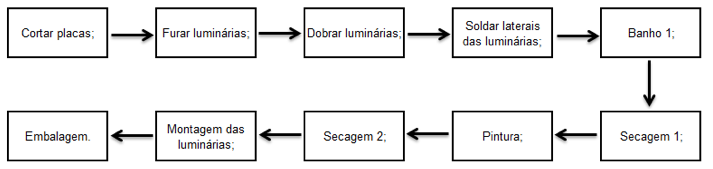

Conforme descrito anteriormente a empresa na qual se desenvolveu o estudo está localizada na cidade de Porto Alegre, no estado do Rio Grande do Sul. Atua no segmento metal mecânico, mais especificamente na produção de luminárias para lâmpadas fluorescentes.

Quanto ao processo produtivo, inicialmente o setor de Almoxarifado envia para produção os materiais conforme as ordens de fabricação. Na produção as chapas de metal são cortadas, furadas e dobradas. Posteriormente, são soldadas nas partes laterais e colocadas em uma esteira de que as transporta para um banho, no qual serve para efetuar a limpeza destas chapas. Após este banho o material é enviado para secagem, pintura e secagem novamente. Com estes processos prontos as luminárias são montadas e embaladas.

Para melhor entendimento do fluxo de produção apresenta-se a Figura 5, com a demonstração das etapas de produção:

Figura 5 – Fluxograma do processo produtivo

FonteAutores

Conforme informações obtidas pela gerencia e PCP da empresa, após a medição de todos os tempos de ciclo de cada processo, a etapa com o tempo mais elevado (gargalo) foi o processo de pintura, com um tempo de ciclo de 1,80 (um minuto, quarenta e oito segundos). Desta forma este foi o processo escolhido para aplicação do cálculo do IROG, com a demonstração das diferenças dos índices TEEP e OEE. Neste sentido foram coletadas informações realtivos a 5 dias de produção no processo do processo gargalo (pintura).

Para efetivação do cálculo primeiramente foram levantados as horas disponíveis para produção em cada dia de trabalho e as respectivas paradas programadas, conforme Quadro 4:

INFORMAÇÕES DOS TEMPOS DISPONÍVEIS |

||

|

Horas dia |

Minutos dia |

Tempo Calendário |

8 |

8hs x 60 min. = 480 min. |

Parada Refeição |

1 |

1h x 60 min. = 60 min. |

Parada Ginástica laboral |

0,5 |

0,5h x 60 min. = 30 min. |

Tempo programado |

6,5 |

6,5h x 60 min. = 390 min. |

Quadro 4: Informações dos tempos disponíveis

Fonte: Autores

Quanto ao tempo, a empresa tem uma disponibilidade de 8 horas por dia (480 minutos). Também considera-se 1 hora (60 minutos) de parada para refeição e 30 minutos de parada para ginástica laboral e reuniões. Desta forma o tempo para programação de produção e igual a 6,5 horas (390 minutos).

Posteriormente foram elencadas as produções realizadas no posto de trabalho restritivo do processo (pintura) durante cinco dias. De posse destas informações, foi possível efetuar o cálculo do IROG, deste equipamento utilizando os índices OEE e TEEP, com o propósito de evidenciar a diferença entre as metodologias. As informações são demonstradas no Quadro 5:

DIA |

PRODUÇÃO (PÇS) |

OEE |

TEEP |

1 |

160 |

73,85% |

60,00% |

2 |

185 |

85,38% |

69,38% |

3 |

192 |

88,62% |

72,00% |

4 |

170 |

78,46% |

63,75% |

5 |

175 |

80,77% |

65,63% |

Quadro 5: Eficiência diária OEE e TEEP

Fonte: Autores

Ao analisar a eficiência do equipamento exemplificado, pode-se verificar a diferença entre os percentuais de eficiência entre as metodologias OEE e TEEP. Como o posto de trabalho analisado é a etapa considerada restritiva no processo produtivo, o índice a qual se deve aplicar é a TEEP, pois se for aplicada a OEE serão obtidas informações incorretas.

Recomenda-se aplicar a metodologia OEE nos demais postos de trabalho. Também é recomendado desenvolver um plano de ação para buscar a melhoria continua no processo de pintura (gargalo), pois melhorando este processo será possível melhorar o processo produtivo como um todo.

O objetivo do estudo foi aplicar o cálculo do índice de rendimento operacional global (IROG) em uma linha de produção de uma empresa do segmento metal mecânico. Isto com o intuito de evidenciar as diferenças dos cálculos da produtividade efetiva total do equipamento (TEEP) e o índice de eficiência global do equipamento (OEE).

Neste sentido o trabalho corroborou com autores que definem que o cálculo da produtividade efetiva total dos equipamentos (TEEP) deve ser aplicada na medição da eficiência nos recursos restritivos. As informações geradas servem para orientar ações que possibilitem o aumento da produtividade no sistema produtivo como um todo.

No que tange a OEE, verificou-se que este, deve ser aplicado nos recursos não restritivos, no qual o aumento da produtividade é importante, porém pode ocasionar a geração de estoques intermediários desnecessários.

De Ron e Rooda (2006), destacaram em seu trabalho que a coleta de dados é um ponto a qual deve-se atentar, já que "dados errados levarão a análises e ações erradas". Os autores recomendam coleta de dados automatizadas através de softwares, pois desta forma as informações para tomada de decisão serão geradas com maior precisão e rapidez.

Conforme o estudo de Muchiri e Pintelon (2008) existem vários outros termos e conceitos de aplicação para o IROG na literatura como: OFE e OPE (eficiência geral da fábrica), OTE (eficiência global de transferência) e OEA (eficiência geral dos ativos). Desta forma, recomenda-se estudos futuros sobre estes temas.

ALMEANAZEL, Osama Taisir R. Total Productive Maintenance Review and Overall Equipment Effectiveness Measurement. Journal of Mechanical and Industrial Engineering, v. 4, n. 4, 2010.

ANTUNES, José Antonio do Valle, KLIPPEL, Marcelo. Uma abordagem metodológica para o gerenciamento das restrições dos sistemas produtivos: A gestão sistêmica, unificada/integrada e voltada aos resultados do posto de trabalho. XXV Encontro Nacional de Engenharia de Produção – ENEGEP, Campinas – SP, 2001.

ANTUNES, Junico; et al. Sistemas de Produção: conceitos e práticas para Projeto e Gestão da Produção Enxuta. Porto Alegre: Bookman, 2008.

ANTUNES, Junico; et al. Uma revolução na produtividade: A gestão lucrativa dos postos de trabalho. Porto Alegre: Bookman, 2013.

CHIARADIA, Áureo José. Utilização do indicador de eficiência global de equipamentos na gestão e melhoria continuados equipamentos: Um estudo de caso na indústria automobilística. Dissertação (Mestrado) – Universidade Federal do Rio Grande do Sul, Porto Alegre, 2004.

DE RON, A. J.; ROODA, J. E. OEE and equipment effectiveness: an evaluation. International Journal of Production Research, v. 44, n. 23, p. 4987-5003, 2006.

HANSEN, Robert C. Eficiência Global dos Equipamentos: uma poderosa ferramenta de produção/manutenção para o aumento dos lucros. Porto Alegre: Bookman, 2006.

MOELLMANN, Artur Henrique et al. Aplicação da teoria das restrições e do indicador de eficiência global do equipamento para melhoria de produtividade em uma linha de fabricação. Revista gestão industrial, v. 2, n. 1, p. 89-104, 2006.

MUCHIRI, Peter; PINTELON, Liliane. Performance measurement using overall equipment effectiveness (OEE): literature review and practical application discussion. International Journal of Production Research, v. 46, n. 13, p. 3517-3535, 2008.

NAKAJIMA, Seiichi. TPM – Total Productive Maintenance. Cambridge: Productivity Press, 1988.

PRATES, Caroline Chagas; BANDEIRA, Denise. Aumento de eficiência por meio do mapeamento do fluxo de produção e aplicação do Índice de Rendimento Operacional Global no processo produtivo de uma empresa de componentes eletrônicos. Revista Gestão & Produção, v. 18, n. 4, p. 705-718, 2011.

PRODANOV, Cleber Cristiano; FREITAS, Ernani César de. Metodologia do trabalho científico: Métodos e técnicas da pesquisa e do trabalho acadêmico. Novo Hamburgo, RS: Feevale, 2009.

SHARMA, Ashok K; BHARDWAJ, Awadhesh. Manufacturing performance and evolution of TPM. International Journal of Engineering Science, v. 4, n.3, p 854-866, 2012.

SLACK, N. et al. Gerenciamento de operações e de processos: princípios e práticas de impacto estratégico. Porto Alegre: Bookman, 2008.

VEIT, Douglas Rafael; et al. Repercussões dos problemas conceituais do cálculo do IROG: Um estudo de caso sobre a adoção de um software na industria de transformadores termoplásticos. XXXI Encontro Nacional de Engenharia de Produção – ENEGEP, Belo Horizonte – MG, 2011.

ZAMMORI, Francesco; BRAGLIA, Marcello; FROSOLINI, Marco. Stochastic overall equipment effectiveness. International Journal of Production Research, v. 49, n. 21, p. 6469-6490, 2011.

1. Mestre em Engenharia de Produção e Sistemas e professor na UNIRITTER. E-mail: fabio@opperatio.com.br

2. Mestre em Engenharia de Produção e Sistemas e professor na UNILASSALE. E-mail: guigatrapp@gmail.com

3. Pós Graduanda em Controladoria e Finanças na Universidade FEEVALE. E-mail: camilatneves@hotmail.com

4. Mestre em Engenharia da Produção e Sistemas e professor assistente na Universidade FEEVALE. E-mail: fabianonunes@feevale.br