Vol. 39 (Nº 44) Año 2018. Pág. 11

Oscar Cuauhtémoc AGUILAR-Rascón 1; Nuria Beatriz PEÑA Ahumada 2; M.A. Angel Custodio NAVARRETE Fernández 3

Recibido: 04/05/2018 • Aprobado: 18/06/2018

RESUMEN: En los últimos años las áreas de administración de operaciones se han enfocado a los procesos de mejora continua, como una forma de hacer frente a la competitividad, estas prácticas son aplicadas en las medianas y grandes empresas, mejorando su rentabilidad. Nuestra investigación está enfocada en micro y pequeñas empresas, donde buscamos determinar la importancia que le dan los directivos de las mype a los procesos, contrarrestándolos con la visión de empresarios que cerraron sus empresas contra empresas activas. |

ABSTRACT: In recent years the areas of operations management have focused on continuous improvement processes, as a way to deal with competitiveness, these practices are applied in medium and large companies, improving their profitability. Our research is focused on micro and small companies, where we seek to determine the importance that the directors of the mype give to the processes, counteracting them with the vision of entrepreneurs who closed their companies against active companies. |

Las empresas globales y denominadas de consumo masivo, han marcado nuevas tendencias en los mercados, siendo este uno de los grandes retos en personalizar los productos con una misma base, y por otro lado la velocidad a lo largo de la cadena de valor, con el objetivo de llegar al cliente antes que la competencia, estos retos han provocado efectos en el ciclo de vida de los productos, el cual se ha acortado de forma significativa, presionando a las empresas a no tener grandes almacenamientos de productos derivado a las pérdidas financieras que se podrían generar.

Diversas investigaciones, sobre los pensamientos de lean thinking, manufactura esbelta, six sigma, etcétera, hablan sobre los beneficios sobre su implementación, sin embargo, las investigaciones se centran en cambios de procedimientos, procesos y formas de pensamiento que se han realizado en empresas medianas y grandes que tienen estructuras muy definidas, pero el poder indagar en la micro y pequeña empresa como visualizan esta corriente de pensamientos, aplicándolo, no se ha encontrado grandes estudios generando así un gap existente en la literatura en un segmento del mercado donde en la mayoría de los países representan el mayor número de unidades económicas.

Es por ello que en este artículo pretendemos determinar si la importancia y atención que le dan los directores de las empresas a los procesos de producción-operación tienen una relación con el cierre de la micro y pequeña empresa.

El presente artículo se estructura en primer lugar, realizando una revisión de la literatura, exponiendo las investigaciones sobre el Sistema de Producción Toyota, Jidoka, Just in Time, y Manufactura Esbelta; en segundo lugar, explicaremos la metodología empleada, los análisis estadísticos con el objetivo de exponer la confiabilidad del instrumento, la población y sus características; en tercer lugar, realizamos la comprobación de las hipótesis planteadas con el objetivo de mostrar un resultado donde podamos demostrar científicamente sí tiene efecto los procesos de producción-operación en la micro y pequeña empresa; donde se presentan las conclusiones que muestran los principales resultados extraídos, y finalmente se presenta la discusión con los principales autores de la revisión de la literatura.

Las empresas en el mundo se enfrentan actualmente a dos grandes transformaciones: a) el ciclo de vida de los productos que deben ser más cortos debido a la diversificación y b) la sofisticación de las necesidades de los clientes. Por lo tanto, los empresarios deben darse cuenta del gran paradigma que es la velocidad a lo largo de la cadena, con plazos más cortos en cooperación con sus proveedores en todas las etapas de desarrollo del producto, considerándolo desde la fabricación hasta el consumo. Como consecuencia, las empresas para poder responder a este cambio, han adoptado filosofías como el Sistema de Producción Toyota (TPS) que está basada en adelantarse a la creatividad, curiosidad y búsqueda de la perfección (Amasaka, 2014). Esta forma de pensamiento ha obligado que los sistemas de producción vayan evolucionando a lo largo del tiempo, tratando de hacerlos más eficientes, productivos, reduciendo costo y mejorando la calidad del producto, considerando un servicio de excelencia para acaparar un mayor mercado (Yusuf, Sarhadi, & Gunasekaran, 1999). Una empresa exitosa debe, por lo tanto, adquirir la capacidad de lograr y explorar la ventaja competitiva en sinergia. La integración tanto técnica, social, de tecnología, maquinaria, funciones, estrategias, personas y gestión, está en el fundamento de estas capacidades competitivas.

El TPS nace por la necesidad que se tenía sobre la producción de pequeñas cantidades y gran variedad de productos a diferencia del sistema “tradicional” o de economías de escala, donde se favorecen los grandes volúmenes de producción y su poca variedad. A decir de Jasti y Kodali (2014) el TPS no es únicamente la eliminación de las actividades que no agregan valor al proceso, sino que de igual forma, también abarca la mejora de la calidad del producto apoyado en dos pensamientos:

El primero jidoka, que ha sido traducido como “automatización con un toque humano” este se basa en el control del proceso más que del producto, cuando ocurre algún problema el equipo se detiene evitando que pase y se produzcan defectos y con ello se lleve a cabo el desperdicio del producto, mano de obra y tiempo tanto del proceso como del personal, así como, de la maquinaria, Liker y Morgan (2006) mencionan que la inteligencia es hacer una tarea simple como detectar una desviación de un estándar, para Hojjati y Anvari (2014) el jidoka se refiere al diseño del equipo y las operaciones de tal manera que los operadores no estén vinculados a las máquinas y de esta forma puedan quedar “libres” para realizar actividades productivas que agreguen valor mientras la máquina esté funcionando.

El segundo pensamiento es referente a que un producto nunca debe ser vendido a menos que haya sido cuidadosamente fabricado y aprobado satisfactoriamente; estos son los conceptos básicos del “Just in Time” (JIT) que pretenden lograr la calidad y productividad. García y Ruiz (2015) mencionan que para poder lograr el JIT se deben suministrar piezas que cumplan con los estándares de calidad. JIT significa hacer lo que se necesita, cuando se necesita y en la cantidad requerida, esto nos evita desperdicios, y genera una mayor productividad a través de nuestra línea de producción, considerando la calidad del producto de una forma eficiente, eliminando todo aquello que se considera contrario al valor agregado para el cliente. El JIT es un método a través del cual y de acuerdo con la solicitud del cliente se trata de tal forma que esta solicitud es enviada hacia atrás desde el último conjunto de material sin procesar, de esta manera se “tira” de los recursos necesarios sólo cuando se requieren (Rohani y Zahraee, 2015).

Estos pensamientos, han llevado a las empresas a la búsqueda de la implementación de la manufactura esbelta, que es una serie de técnicas y herramientas que se agrupan para reducir el desperdicio, la eficiencia en el uso de recursos y lograr una mejora continua a través de equipos eficientes de trabajo (Reyes, 2002). Todas las organizaciones independientemente del giro que tengan, llegan a manifestar alguna falla en sus procesos, la manufactura esbelta permite no únicamente prever las fallas, sino también corregirlas y al mismo tiempo ahorrar o evitar desperdicios, según Thomas, Barton, y Chuke (2009) a menudo, el concepto de "ahorro" ha permitido a las empresas mejorar de una forma más eficiente sus procesos y con ello lograr ahorros considerables en la producción. La manufactura esbelta, conocida o llamada actualmente, simplemente “lean” se considera un sistema con el que la organización puede reducir costos, acoplándolo con la mejora continua y la plena satisfacción del cliente. En los últimos años, muchas compañías han adoptado Lean en un esfuerzo por mejorar los procesos y reducir los costos (Pavlovska y Kuzmina-Merlino, 2014), cada empresa implementa lean de una forma única de acuerdo con su propia perspectiva. Como consecuencia de esto, es importante diferenciar cuál es realmente su beneficio potencial.

Hipótesis 1: La importancia dada a los procesos de producción-operación por el director de la mype que cerró no es igual a la que le da el director de la mype que está en funciones, en especial si se comparan con los directores de mypes que no se sienten en riesgo de cerrar.

La Secretaría de Economía (SE) ha segmentado en 5 áreas a los factores que detonan el fracaso de las mipymes en México: Problemas para vender, problemas para producir y operar, problemas para controlar las operaciones, problemas de planificación y problemas en la gestión (Secretaría de Economía, como se citó en Matus, 2014). Se considera que muchos problemas están relacionados con la cultura a nuevos esquemas, Gómez (2010), considera que los modelos de lean requiere de una mayor transformación cultural de la que se pudiera pensar dado que las empresas deben invertir en su personal y fomentar una cultura de mejora. Para Felizzola y Luna (2014), uno de los mayores retos de las organizaciones cuando se realizan proyectos es la resistencia al cambio, por lo que se debe fomentar una cultura lean. Como menciona Bhamu y Singh (2014), los objetivos de eliminación de desperdicios y cero defectos pueden lograrse aumentando la conciencia lean, identificando y reduciendo las barreras, cambiando la cultura organizacional, cambiando el rol de los líderes de equipo, formando equipos multifuncionales y utilizando un conjunto de principios lean junto con los sistemas verticales de información en la organización. La cultura organizacional puede servir como un indicador, que ayuda a distinguir una organización de otra (Yoel, 2015), a través de la percepción de los empleados con respecto a las políticas, las prácticas, la cohesión de los compañeros de trabajo, el reconocimiento de las tareas hechas, el apoyo a la gestión y el respeto a las preocupaciones personales.

El llevar a cabo cambios constantes en la organización provoca que el personal se involucre con la cultura de la manufactura esbelta (Pérez, Cardozo, Infante, y Ugueto, 2007), y que ellos mismos realicen la mejora continua, por lo que la gerencia debe considerar diversos aspectos motivacionales y de esta forma reforzar la cultura de la organización. Para la implementación de la manufactura esbelta se requiere del pensamiento lean ya que con seguridad se llevarán a cabo cambios (Ballesteros, 2008), y es parte de lo que deben aprender y aplicar los directivos debido a que de una forma tradicional no se le considera a los trabajadores o se critican sus ideas de tal forma que se pierde la creatividad del empleado y las innovaciones que pueda llevar a cabo, es por esto que se debe cambiar de una forma tradicional de mandos a un liderazgo. Es necesario también que se lleve a cabo la transferencia del saber hacer por parte de las empresas grandes hacia las empresas proveedoras (Pérez, Patiño, y Úsuga, 2010), de igual relevancia es, que los directivos de las pyme se comprometan con los proyectos a través de sus colaboradores, recursos y tiempo para que de esta forma se lleve a cabo un cambio cultural hacia la organización dirigida hacia el cliente. Quesada, Buehlmann, y Arias (2012), consideran que si no se cuenta con ese compromiso lo mejor sería que se mantuviera una manufactura tradicional o se consideraran otras alternativas de mejora puesto que las organizaciones que si adquieren el compromiso de sus líderes pueden llegar a desarrollar los componentes estratégicos y entonces valorar la filosofía desarrollada con el pensamiento lean. De acuerdo con Niño y Bednarek (2010) independientemente del tamaño de las organizaciones, estas deben modificar la forma de trabajo para ser más competitivos a través de la mejora de todo lo relacionado al proceso productivo, por lo cual consideraron a través de una encuesta la problemática de implantación de la manufactura esbelta llegando a establecer cinco niveles de percepción: en el nivel I, la mala interpretación del concepto; en el II el uso de diferentes herramientas para la reducción de los costos; el nivel III, fue la eliminación de los desperdicios; el nivel IV, reducir los tiempos de producción y entrega, el nivel V, fue elevar la flexibilidad de los procesos de acuerdo con lo requerido por el cliente y el mercado.

Hipótesis 2: Algunos de los riesgos percibidos tienen un efecto significativo en los procesos de producción-operación y algunos no.

Hay varios obstáculos en la aplicación de la manufactura esbelta en la industria (Khan y Dalu, 2016), los más comunes son la falta de conciencia, falta de personal capacitado, resistencia por parte del personal, falta de comprensión de los beneficios y esfuerzo en su gestión, así como, limitaciones financieras, de tiempo y cultura en las organizaciones.

La presente investigación se realiza desde un método cuantitativo no experimental de forma transversal correlacional (Hernández Sampieri, Fernández, & Baptista, 2010), forma parte de un estudio más amplio (Peña, Aguilar, & Posada, 2017) que analiza de forma sistémica a la mype.

La investigación comprendió una muestra 34 980 directivos de la micro y pequeña empresa en México y Colombia. Las encuestas se aplicaron directamente a cada uno de los directivos localizados en los 145 municipios de los países, los cuales se localizaron en 53 zonas (Peña et al., 2017). Por cada municipio se trabajó una muestra mínima de empresas, en función de su población.

Tabla 1

Perfil del empresario y características de la empresa.

Género de directores: |

Mujeres 48.3%. Hombres 52.7% |

Edad promedio del director: |

41.1 años. |

Estado civil:

|

60.2% casados, 23.3% solteros, 8% unión libre, 2.2% divorciados, 2.7% viudos. |

Educación: |

11 años promedio (ligeramente superior a la población en general). |

Régimen legal:

|

Sociedad registrada ante gobierno:16% Otros registrados ante gobierno: 39% Sin registro ante gobierno: 45%. |

Número de trabajadores:

|

2 personas: 14 825 3 a 5 personas: 14 695 6 a 10 personas: 3 615 11 a 20 personas: 1 198 21 a 30 personas: 337 31 a 40 personas: 162 41 a 50 personas: 148

|

Total de empresas 34 980:

|

8 730 cerradas 26 250 empresas abiertas de las que 3 030 se sienten en riesgo de cerrar |

| Edad de la empresa abierta | Promedio: 10.5 años, mediana: 7 años. |

Duración de la empresa cerrada:

|

Promedio: 5.6 años de duración, duración mediana: 3 años, cuartil 1: 2 años, cuartil 3: 7 años. La empresa más longeva que cerró en el estudio fue de 84 años. |

Por el alcance y número de cuestionarios emitidos, la investigación se realizó en México y Colombia, por lo cual nos damos a la tarea de homologar los términos para tener el mismo objeto de estudio como se muestra en la tabla 2.

Tabla 2

Definición conceptual

Micro y pequeñas empresas

|

Según la Comisión Europea (2006, p. 12) una empresa es “una entidad que ejerce una actividad económica, independientemente de su forma jurídica”. En nuestro estudio, la empresa es cualquier organización o negocio donde exista por lo menos una persona que trabaje para el director y que no exceda de 50 personas. |

Directivos

|

Dada la gran variedad de estructuras y perfiles de los empresarios (Peña, 2017) de las mype es necesario homologar el criterio de lo que es un director. Para efectos de nuestro estudio lo definimos como la persona que toma la mayor parte de las decisiones en la empresa (Posada, Aguilar, & Peña, 2016). |

Factores de cierre |

Factores financieros (FIF) que muestran las limitaciones para el crecimiento y sustentabilidad, por la falta de acceso a fuentes de financiamiento (Chiware & Dick, 2008), factores de mercado (FIM) donde se ha mostrado que existe una correlación entre el mercado y el desempeño de las empresas donde se muestra los requisitos de calidad y servicio para ser seleccionado por el mercado como el proveedor preferido y cuestiona como las empresas pequeñas logran productos homogéneos y atractivos e innovadores para mercados cada día más exigentes (Roure & Maidique, 1986; Verhees & Meulenberg, 2004), factores de personas y administración(FIP), donde estudios muestran que las habilidades gerenciales y el conocimiento empresarial son factores importantes que promueven la supervivencia de las pequeñas empresas (Bekele & Worku, 2008; Man, Lau, & Chan, 2002; Papulova & Mokros, 2007), factores externos (FEX). donde cuestiones medioambientales inciden en las oportunidades de negocio, como el costo del capital (Theng & Boon, 1996; Walker, 2004), otros estudios muestran la relación la macroeconomía de un país y su impacto en las micro y pequeñas empresas, sí la economía a nivel nacional está creciendo, las mype también prosperan, expandiéndose, contratando a trabajadores adicionales para su fuerza de trabajo, en contraposición, si la economía va mal existen contracciones en los mercados y la gente deja de gastar propiciando condiciones de cierre de las mype existentes o estancamiento (Mead & Liedholm, 1998), factores de tecnología (FET), la evolución de las mype ha provocado una barrera al proceso de innovación generando un estancamiento en las empresas, careciendo de ideas de procesos de mejora continua, y de desarrollo de nuevos productos para los mercados locales (Hadjimanolis, 1999). |

El instrumento general quedó conformado con 225 ítems. Para el presente estudio, sólo se consideran 5 ítems con una escala tipo Likert, en el caso de la pregunta de la percepción de las utilidades se le preguntó En los últimos tres años ¿qué ha pasado con los siguientes resultados de tu empresa? Las utilidades (anuales) se midió con una escala tipo Likert de 5 puntos (5-Aumentaron mucho, 4-Aumentaron algo, 3-Siguieron igual, 2-Disminuyeron algo, 1-Disminuyeron Algo) y para los procesos de producción-operación se les pregunto a) ¿Me enfoco mucho en la calidad de mis productos o servicios?, b) ¿ Me enfoco mucho en reducir el tiempo entre que el cliente solicita y recibe su producto o servicio?, c) ¿ Me enfoco mucho en entregar mi servicio siempre en tiempo y forma? y d) ¿ Me enfoco mucho en adaptar mis productos o servicios para satisfacer a cada cliente? con una escala tipo Likert de 5 puntos (5-Muy de acuerdo, 4-De acuerdo, 3-En desacuerdo, 2-Muy en desacuerdo, 1-No sé).

En la tabla 3 se incluye la estadística descriptiva de los resultados, y se muestra el grado de confiabilidad del instrumento.

Tabla 3

Estadística del análisis sistémico

Variable |

Media |

Desv.Est. |

Cronbach |

SPP |

4.23 |

0.769 |

0.845 |

Para contrastar la primera hipótesis se utilizaron análisis de varianza para ponderar la significancia del efecto de los procesos de producción-operación en el cierre de la empresa; posteriormente se hizo una prueba de diferencia de medias, para conocer además de la significancia, la magnitud de los efectos. Dado que no se tienen parámetros conocidos para valorar el tamaño de los efectos, se presenta un diagrama de caja y forma en el que se indican los efectos estandarizados de modo comparativo.

En primera instancia se pretende valorar si existen diferencias significativas en el modo en el que aplican los procesos de producción-operación los directores de empresas cerradas (EC), empresas abiertas que se sienten en riesgo de cerrar (EAR) y empresas abiertas que se sienten seguras (EAS). Nuestra primera predicción es que en general los directores de las empresas abiertas (EA) dan diferente importancia a aplican los procesos de producción-operación, que los directores de EC; para probarlo se hizo un análisis de varianza unidireccional en el que encontramos que al comparar las respuestas se encontraron diferencias significativas ( ). Nuestra segunda predicción es que en los directores de las EAS se distinguen significativamente de los directores de EAR; para probarlo se hizo un análisis de varianza unidireccional en el que se encontraron diferencias significativas ( ). Nuestra tercera predicción es que los directores de las EAR y los directores de las EC no difieren significativamente en la importancia que le dan al aplican los procesos de producción-operación; para probarlo se hicieron análisis de varianza unidireccional en los que se encontraron diferencias significativas ( ). Finalmente, nuestra cuarta predicción es que los directores de las EAS se distinguen significativamente de los otros empresarios; para probarlo se hicieron análisis de varianza unidireccional combinando en una sola categoría a los EC y EAR y encontramos que la diferencia se encontraron diferencias significativas ( ).

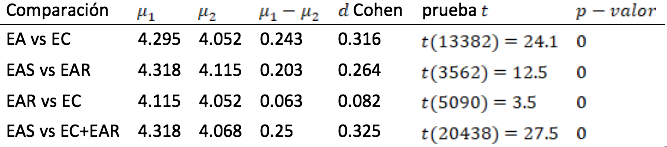

Es importante considerar que en estudios con muestras grandes es normal que la mayoría de los análisis de varianza resulten significativos, ya que el tamaño de la muestra permite detectar las diferencias entre los grupos, aunque estas sean muy pequeñas; con frecuencia se detectan diferencias que, aunque sean reales, no son relevantes para la toma de decisiones. Por esta razón valoramos el tamaño de los efectos, mediante la prueba t de dos muestras de Welch y la ponderamos en términos de la de Cohen (1969) -es decir el número de desviaciones estándar de la muestra total que representa esta diferencia-, para hacerla comparable. Los resultados se pueden ver en la tabla 4.

Tabla 4

Tamaño de los efectos

Significancia: 0 ‘ ’ 0.001 ‘ ’ 0.01 ‘ ’ 0.05 ‘ ’ 1

Se puede ver por ejemplo que la media de los procesos de producción-operación para la empresa abierta era de 4.295 y la de la empresa cerrada era 4.052; esto ponderado en una escala del 1 al 5. La diferencia estandarizada se puede ponderar en términos de la de Cohen’s (1969) que la mide mediante el número de desviaciones estándar de la muestra total que representa esta diferencia. Según Vacha-Haase y Thompson (2004), una diferencia de 0.20 de magnitud puede ser relevante en un campo e irrelevante en otro; dado que el efecto que analizamos nosotros es en el cierre de las empresas -algo que afecta a la economía de los países- y que una ligera diferencia en el índice de supervivencia puede tener un impacto fuerte en este ámbito, consideramos que la diferencia encontrada de es significativa.

Para contrastar la segunda hipótesis se planteó un modelo de regresión mediante un modelo aditivo generalizado (GAM). Los modelos aditivos generalizados permiten utilizar variables de diversos tipos por lo que son ideales para el análisis que estamos haciendo; el modelo utiliza una función de suavización y un componente paramétrico convencional por lo que este método se puede considerar un enfoque semiparamétrico. La ventaja del método es que, aun cuando considera las características no paramétricas de las variables de entrada y de salida, arroja valores de para cada término y de para el modelo y así ser interpretado como otros modelos de regresión.

El modelo se evaluó con los cinco factores que perciben como amenazas o causa de cierre los empresarios de la mype y considerando el tipo de empresa (ver tabla 5). Se puede observar que el modo en el que responden las empresas abiertas seguras se distingue de las cerradas y las empresas abiertas en riesgo, ya que las empresas que se encuentran seguras se encuentran en 0.250 que muestra la preocupación por los procesos en comparación con las empresas que ven un riesgo a cerrar con 0.012 como se observa en la tabla 5.

Particularmente resulta relevante que las empresas que perciben como riesgo FEX (0.118) tienden a darle una mayor importancia a los procesos de producción-operación sobre los demás factores que originan en cierre.

Tabla 5

Modelo aditivo generalizado de los factores de riesgo/causas de cierre en los procesos de producción-operación.

|

Estimate |

Std. Error |

t value |

Pr(>|t|) |

(Intercept) |

3.863 |

0.013 |

291.007 |

0.000 |

FIP. |

-0.065 |

0.008 |

-8.153 |

0.000 |

FET. |

0.038 |

0.006 |

6.725 |

0.000 |

FEX. |

0.118 |

0.007 |

16.070 |

0.000 |

FIF. |

0.002 |

0.008 |

0.219 |

0.827 |

FIM. |

0.024 |

0.008 |

3.006 |

0.003 |

TE2AS |

0.250 |

0.010 |

25.662 |

0.000 |

TE2AR |

0.012 |

0.016 |

0.726 |

0.468 |

El modelo explica una desviación del 4.23% y tiene una ajustada de 0.042, lo que indica un buen ajuste del modelo y hace pertinente la interpretación de los resultados.

Diversos autores han abordado estudios sobre el cierre de la empresa, generando cinco factores (Peña, et al. 2017), enfocados en las micro y pequeñas empresas, estos estudios nos han permitido indagar sobre las variables que afectan su continuidad, y uno de los temas son los procesos de producción y operación, en pensamientos de la manufactura esbelta, six sigma, etcétera autores como Mantilla y Sánchez (2012); Patel y Shah (2015) y Thomas, Francis, Fisher, y Byard (2016) mencionan que uno de los grandes objetivos es mejorar la capacidad del proceso, reducir los costos de producción y servicios a través de la reducción de la variabilidad, lo que lleva a una mejor productividad de la empresa, en nuestro estudio hemos encontrado que desde la percepción del directivo, las empresas que ponen un mayor énfasis en la operación mejorando la calidad, procesos y tiempo ayuda significativamente a ver su continuidad, caso contrario, los empresarios que dejan de visualizarlo como una ventaja competitiva, se encuentran en una situación similar a las empresas que cerraron, por lo que podemos concluir que parte del éxito se basa en el cambio que genera dirigido a la excelencia operacional (Hernández y Vizán, 2013) y no es solo aplicable a la gran industria, la percepción del micro y pequeño empresario es similar y estratégico para su continuidad.

Amasaka, K. (2014). New JIT, new management technology principle: surpassing JIT. Procedia Technology, 16, 1135–1145. https://doi.org/http://dx.doi.org/10.1016/j.protcy.2014.10.128

Ballesteros, P. P. (2008, June). Algunas reflexiones para aplicar la manufactura esbelta en empresas colombianas. Scientia Et Technica, XIV(38), 223–228.

Bekele, E., & Worku, Z. (2008). Factors that affect the long-term survival of micro, small and medium enterprises in Ethiopia. South African Journal of Economics, 76(3), 548–568. https://doi.org/10.1111/j.1813-6982.2008.00207.x

Bhamu, J., & Singh, K. (2014). Lean manufacturing : literature review and research issues. International Journal of Operations and Production Management, 34(7), 876–940. https://doi.org/10.1108/IJOPM-08-2012-0315

Chiware, E. R. T., & Dick, a. L. (2008). Information Needs and Information Seeking Patterns of Small, Medium and Micro Enterprises in Namibia. Information Development, 24(1), 24–36. https://doi.org/10.1177/0266666907087694

Comisión Europea. (2006). La nueva definición de PYME. Guía del usuario y ejemplo de declaración. Comunidades Europeas. Publicaciones de empresa e industrial.

Felizzola, H., & Luna, C. (2014). Lean Six Sigma en pequeñas y medianas empresas: un enfoque metodológico. Ingeniare. Revista Chilena de Ingeniería, 22(2), 263–277. https://doi.org/10.4067/S0718-33052014000200012

García, E. J., & Ruiz, J. (2015). Estudio del flujo de la cadena de valor para una producción en la industria alimentaria. Técnica Industrial, (310), 46–52.

Gómez, P. (2010, July). Lean Manufacturing : flexibilidad , agilidad y productividad. Gestion Y Sociedad, 3, 75–88.

Hadjimanolis, A. (1999). Barriers to innovation for SMEs in a small less developed country (Cyprus). Technovation, 19(9), 561–570. https://doi.org/10.1016/S0166-4972(99)00034-6

Hernández, J., & Vizán, A. (2013). Lean Manufacturing Conceptos, técnicas e implantación. (E. Lizarralde & E. Ferro, Eds.), Fundación EOI (Primera). Madrid: Fundación EOI. https://doi.org/http://dx.doi.org/10.1108/17506200710779521

Hernández Sampieri, R., Fernández, C., & Baptista, P. (2010). Metodología de la investigación. (J. Mares, Ed.) (Quinta). Méxio: Mc Graw Hill.

Hojjati, S. M. H., & Anvari, A. (2014). An integrated MCDM method in ranking the major lean practices based on four attributes. MAGNT Research Report, 2(7), 285–298.

Jasti, N. V. K., & Kodali, R. (2014). Lean production: literature review and trends. International Journal of Production Research, 53(3), 867–885. https://doi.org/10.1080/00207543.2014.937508

Khan, J. G., & Dalu, R. S. (2016). Awareness of Lean manufacturing in plastic pipe industries- a survey. International Advanced Research Journal in Science, Engineering and Technology, 3(1), 205–209. https://doi.org/10.17148/IARJSET/ICAME.40

Liker, J. K., & Morgan, J. M. (2006). The Toyota way in services: the case of lean product development. Academy of Management Perspectives, 20(2), 5–20. https://doi.org/10.5465/AMP.2006.20591002

Man, T. W. ., Lau, T., & Chan, K. . (2002). The competitiveness of small and medium enterprises. Journal of Business Venturing, 17(2), 123–142. https://doi.org/10.1016/S0883-9026(00)00058-6

Mantilla, O. L., & Sánchez, J. M. (2012). Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma. Estudios Gerenciales, 28(124), 23–43. https://doi.org/10.1016/S0123-5923(12)70214-0

Matus, D. (2014). Modelos de intervención en las pymes como herramienta para mejorar su desempeño organizacional. Universidad de Celaya.

Mead, D. C., & Liedholm, C. (1998). The dynamics of micro and small enterprises in developing countries. World Development, 26(1), 61–74. https://doi.org/10.1016/S0305-750X(97)10010-9

Niño, F., & Bednarek, M. (2010, November). Metodología para implantar el sistema de manufactura esbelta en PyMES industriales mexicanas. Revista Electrónica Ide@s CONCYTEG, 5(65), 1284–1307.

Papulova, Z., & Mokros, M. (2007). Importance of managerial skills and knowledge in management for small entrepreneurs. E-Leader, Prague, 1–8. https://doi.org/10.1016/S2212-5671(14)00039-2

Patel, N., & Shah, S. (2015). A Review on Implementation of Six Sigma in Manufacturing Industries. Journal of Emerging Technologies and Innovative Research (JETIR), 2(2), 368–371.

Pavlovska, O., & Kuzmina-Merlino, I. (2014). Scale development for lean implementation in international enviroment. Journal of Business Management, (8), 74–83.

Peña, N. (2017). La dirección femenina en la micro y pequeña empresa: obstáculos y desarrollo de perfiles, un estudio en 18 estados. Universidad de Celaya.

Peña, N., Aguilar, O., & Posada, R. (2017). Factores que determinan el cierre de la micro y pequeña empresa. (X. Álvarez, Ed.) (Primera ed). Ciudad de México: Pearson Educación de México.

Pérez, F. G., Cardozo, N. T., Infante, C. E., & Ugueto, M. G. (2007). Manufactura esbelta en la PYME . Pequeños cambios grandes resultados. In XI Congreso de Ingeniería de Organización. (pp. 1281–1289). Madrid: ADINGOR.

Pérez, J., Patiño, C., & Úsuga, O. (2010). Uso de herramientas de mejoramiento y su incidencia en costos, fallas y factores de éxito de grandes y medianas empresas industriales del Valle de Aburrá. Gestão & Produção, 17(3), 589–602. https://doi.org/10.1590/S0104-530X2010000300012

Posada, R., Aguilar, O., & Peña, N. (2016). Análisis sistémico de la micro y pequeña empresa en México. (F. Román, Ed.) (Primera). México: Pearson Educación, México.

Quesada, H., Buehlmann, U., & Arias, E. (2012). Pensamiento lean : ejemplos y aplicaciones en la industria de productos de madera. Virginia State University, 1–17.

Reyes, P. (2002, June). Manufactura delgada (Lean) y Seis Sigma en empresas mexicanas: experiencias y reflexiones. Contaduría Y Administración, 205, 51–69.

Rohani, J. M., & Zahraee, S. M. (2015). Production line analysis via value stream mapping: a lean manufacturing process of color industry. Procedia Manufacturing, 2, 6–10. https://doi.org/10.1016/j.promfg.2015.07.002

Roure, J. B., & Maidique, M. A. (1986). Linking prefunding factors and high-technology venture success: An exploratory study. Journal of Business Venturing, 1(3), 295–306. https://doi.org/10.1016/0883-9026(86)90006-6

Theng, L. G., & Boon, J. L. W. (1996). An exploratory study of factors affecting the failure of local small and medium enterprises. Asia Pacific Journal of Management, 13(2), 47–61. https://doi.org/10.1007/BF01733816

Thomas, A., Barton, R., & Chuke, C. (2009). Applying lean six sigma in a small engineering company – a model for change. Journal of Manufacturing Technology Management, 20(1), 113–129. https://doi.org/10.1108/17410380910925433

Thomas, A. J., Francis, M., Fisher, R., & Byard, P. (2016). Implementing Lean Six Sigma to overcome the production challenges in an aerospace company. Production Planning & Control, 7287(May), 1–13. https://doi.org/10.1080/09537287.2016.1165300

Vacha-Haase, T., & Thompson, B. (2004). How to Estimate and Interpret Various Effect Sizes. Journal of Counseling Psychology, 51(4), 473–481. https://doi.org/10.1037/0022-0167.51.4.473

Verhees, F. J. H. M., & Meulenberg, M. T. G. (2004). Market Orientation, Innovativeness, Product Innovation, and Performance in Small Firms. Journal of Small Business Management, 42(2), 134–154. https://doi.org/10.1111/j.1540-627X.2004.00102.x

Walker, E. (2004). What Success Factors are Important to Small Business Owners? International Small Business Journal, 22(6), 577–594. https://doi.org/10.1177/0266242604047411

Yoel, S. (2015). Cultivating organizational culture within globalized companies using the wellness Kickoff tool. Procedia - Social and Behavioral Sciences, 209, 533–539. https://doi.org/10.1016/j.sbspro.2015.11.284

Yusuf, Y. Y., Sarhadi, M., & Gunasekaran, A. (1999). Agile manufacturing: the drivers, concepts and attributes. International Journal of Production Economics, 62(1), 33–43. https://doi.org/10.1016/S0925-5273(98)00219-9

1. Profesor-investigador y microempresario. Departamento de Negocios y Gestión Empresarial. Universidad Tecnológica de San Juan del Río. Doctorado en Administración. Correo ocaguilarr@utsjr.edu.mx

2. Profesora-investigadora y microempresaria. Departamento de Negocios y Gestión Empresarial. Universidad Tecnológica de San Juan del Río. Doctorado en Administración. Correo npenaa@utsjr.edu.mx

3. Profesor-investigador. Departamento de Negocios y Gestión Empresarial. Tecnológico Nacional de México/Instituto Tecnológico de San Juan del Río. Candidato a Doctor en Administración. Correo angelcnf@yahoo.com.mx