Vol. 41 (Nº 15) Año 2020. Pág. 30

MESA, Josué I. 1; CARREÑO, Diego A. 2

Recibido: 23/01/2020 • Aprobado: 13/04/2020 • Publicado 30/04/2020

4. Discusión y trabajos futuros

RESUMEN: Al mejorar y volver más eficiente la cadena de suministro en las empresas, se logra disminuir costos en los que se incurren en la cadena suministro y, a su vez, aumentar el nivel de servicio ofrecido al cliente. Por lo tanto, en investigaciones se seleccionan y crean metodologías basadas en la filosofía Lean para resolver problemas de la cadena de suministro, logrando eliminar desperdicios. En este artículo se propone una metodología para aplicar la filosofía Lean a la cadena de suministro. |

ABSTRACT: By improving and making the supply chain more efficient in business, it is possible to reduce costs incurred in the supply chain and, in turn, increase the level of service offered to the customer. Therefore, in research, methodologies based on the Lean philosophy are selected and created to solve problems in the supply chain, eliminating waste. This article proposes a methodology to apply the Lean philosophy to the supply chain. |

En un mercado tan competitivo como el actual, la gestión de la cadena de suministro por su sigla en inglés SCM, ha tomado un papel protagónico en la competitividad de las organizaciones. Un claro ejemplo son las empresas que mejoran y vuelven más eficiente su gestión de abastecimiento, logrando disminuir los costos en los que incurren por abastecimiento y, a su vez, aumentan el nivel de servicio ofrecido al cliente (Díaz-Batista & Pérez-Armayo, 2012).

Sin embargo, al hablar de SCM se debe mencionar los problemas y retos que se presentan al realizar la SCM. Dentro de los problemas que se presentan en la SCM, existe el efecto látigo, fenómeno que se refiere al aumento de la variabilidad de la demanda incluso si el mercado es estable (Cannella, Ciancimino, Framinan, & Disney, 2010). A su vez, Mejía Villamizar, Palacio León y Adarme Jaimes (2013), en su investigación identificaron que el efecto látigo transmite incertidumbre al interior de los procesos de gestión que se relacionan en el área de operaciones.

Adicionalmente, la cantidad de productos que se manejan en el mercado hacen necesaria la identificación de los productos a lo largo de la cadena de suministro, es decir, es de primordial importancia el manejo y trazabilidad de los productos en la cadena de abastecimiento (Correa-Espinal, Álvarez-López, & Gómez-Montoya, 2010). Sin embargo, otro de los problemas que se generan en SCM es el manejo de inventarios, debido a que permiten mejorar los niveles de servicio ofrecidos a los clientes si se tiene una gestión de abastecimiento optima, pero al carecer de esta, se incurren en sobrecostos adicionales (Salas-Navarro, Maiguel-Mejía, & Acevedo-Chedid, 2017).

Por lo tanto, el objetivo de este artículo es proponer una metodología para aplicar Lean en la SCM que permita disminuir los desperdicios en la cadena de suministro y, a su vez, lograr disminuir los costos asociados a SCM, volviendo más competitivas las empresas. Sin embargo, para cumplir el objetivo del artículo, se realizará una revisión del estado del arte de: Lean, SCM y la relación de Lean y SCM; identificando definiciones, principios, metodologías y herramientas que se utilizan en diversas investigaciones. Posteriormente se tomará como marco de referencia el estado del arte para diseñar la propuesta de metodología para aplicar Lean a la SCM.

SCM es uno de los temas más abordados por las empresas, lo cual ha generado que autores traten de definir la SCM, por ejemplo, la definición dada por Ballou (2004), donde definió la SCM como todas las actividades relacionadas con el flujo y transformación de bienes, desde la extracción de materias primas hasta la entrega al cliente, incluyendo los flujos de información de la cadena. A su vez, Chopra y Peter (2013), mencionan que la SCM se compone de todas partes involucradas para satisfacer al cliente.

Sin embargo, Capó-Vicedo, Tomás-Miquel y Expostio-Langa (2007), mencionan la SCM como la red de organizaciones involucradas en flujos ascendentes y descendentes para producir productos o servicios que satisfagan las necesidades de los clientes. Complementariamente, la cadena de abastecimiento debe estar integrada, sincronizada y coordinada, logrando la mejora continua en: reducción de las necesidades de inventario, ahorro en costos y disminución de los tiempos de respuesta (Mejía-Villamizar et al., 2013).

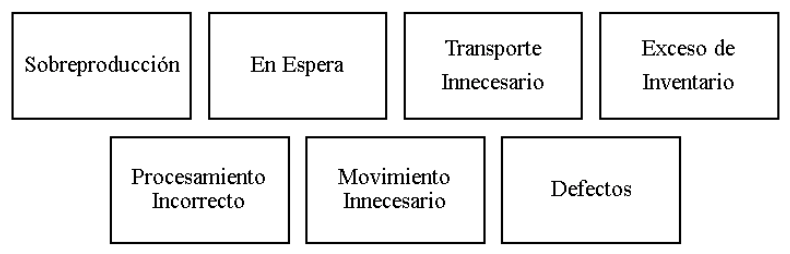

La filosofía Lean permite resolver problemas que se presentan en los procesos productivos, teniendo como objetivo minimizar los desperdicios (Padilla, 2010). Por lo que, Ohno (1988), menciona que la filosofía Lean tiene siete principios base, los cuales se enuncian en la Figura 1. Complementariamente, la filosofía Lean permite la optimización de flujos dentro de la cadena de suministro, como los flujos de: materiales, personas, información y capital; eliminando el desperdicio en producción, transporte, procesamiento, stock y movimiento. (Araujo, 2011).

Figura 1

Siete principios básicos de la filosofía Lean

Fuente: Ohno (1988). Elaborado por: Los autores

Adicionalmente, Lean utiliza técnicas como el justo a tiempo (JIT) y el Kaizen (mejoramiento continuo) (Padilla, 2010). Lo anterior se complementa con el trabajo de Ohno (1988), en el cual menciona técnicas o herramientas para desarrollar Lean: como, JIT, Kaizen, 5s, mapa de flujo de valor, etc. Complementariamente, Rojas-López, Henao-Grajales y Valencia-Corrales (2017), identifican el mapa de la cadena de valor como método para identificar el flujo de recursos, el cual está conformado por todas las actividades que deben realizarse para prestar un servicio. En el trabajo de Orihuela (2011), podemos ver la aplicación de esta técnica en un proyecto de construcción, en la cual se divide los proyectos en fases y módulos para minimizar los desperdicios en las obras de construcción del Perú.

Sin embargo, la filosofía Lean tiene una relación directa con la SCM, conociéndose como Lean Logistics. Por lo tanto, Lean Logistics es una filosofía de mejora de procesos de fabricación y servicios que se basa en la eliminación de desperdicios y actividades que no agregan valor al bien o servicio adquirido por el cliente, eliminando la ineficiencia de la SCM (Bednár, Vidová, & Beluský, 2012). Sumado a lo anterior encontramos el trabajo de Ugarte, Golden y Dooley (2016), en el que resalta como la inclusión de Lean en la SCM permite disminuir los costos, desperdicios y mejorar la productividad de las organizaciones.

Adicionalmente, la filosofía Lean en la SCM, permite hacer gestión del riesgo a lo largo de la cadena de suministro, y especialmente disminuir el riesgo en el suministro de los proveedores (Martinez-Jurado & Fuentes-Moyano, 2011). Complementariamente, Tăucean, Tămășilă, Ivascu, Miclea y Negruț (2019), mencionan como beneficios de la aplicación de Lean Logistics: la reducción de la incertidumbre, asignación eficiente de recursos y aumento de la transparencia del proceso.

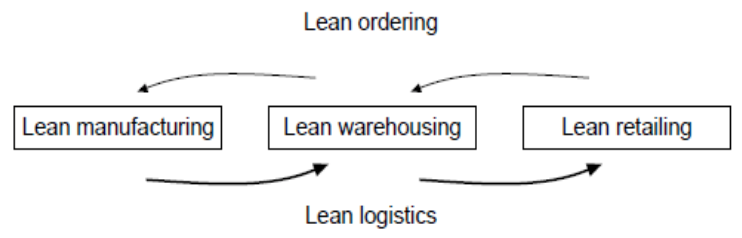

Otra definición es la dada por, Satoglu y Ucan (2015), en donde se define Lean Logistics como la entrega de la combinación correcta de producto en el momento y lugar correcto, en todas las actividades que involucran a proveedores y fabricantes. Lo cual queda plasmado en la Figura 2, en la cual se observa la relación directa entre los proveedores, fabricantes y minoristas; donde el objetivo es la integración y aplicación de Lean en los eslabones de la cadena (Jones, Hines, & Rich, 2008). A su vez, Maslaric, Backalic, Nikolicic y Mircetic (2013), mencionan la filosofía Lean Logistics como el vínculo de las organizaciones mediante flujos ascendentes y descendientes de productos, servicios, finanzas e información, donde se busca reducir los desperdicios cumpliendo con las necesidades del cliente.

Figura 2

Lean Logistics en la SCM

Fuente: Jones, Hines y Rich (2008)

Sin embargo, Pejić, Lerher, Jereb, y Lisec (2016), relacionan Lean Logistics con la capacidad de diseñar y administrar sistemas de control y movimiento y posicionamiento de materias primas, trabajo en proceso e inventarios de producto terminado al menor costo. Donde, planificar bajo un enfoque Lean Logistics consiste en planear a corto plazo, dado que esta debe adaptarse a los cambios de los requerimientos del cliente de manera ágil (Goldsby, Griffis, & Roath, 2006).

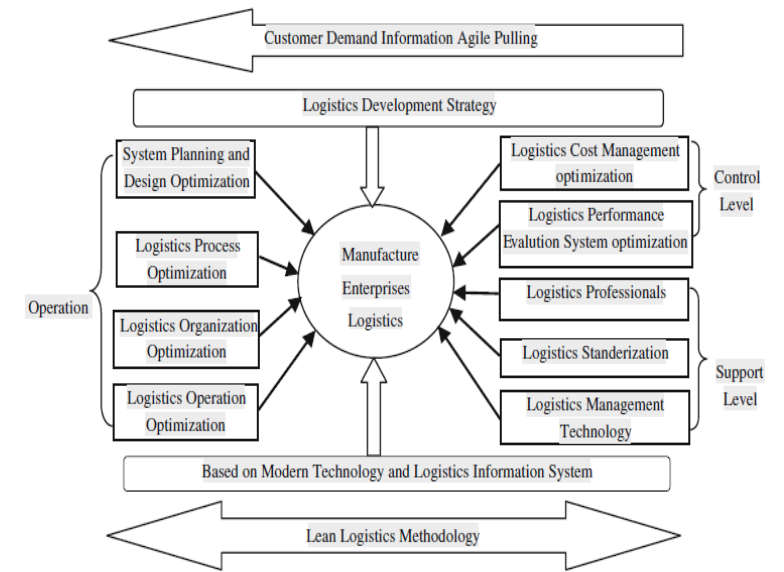

Adicionalmente, Wang (2015), identifica como punto de partida de Lean Logistics la demanda generada por el cliente, utilizando modelos de optimización de la cadena de suministro a partir de la demanda y clasificándolos en tres categorías, como se evidencia en la Figura 3, teniendo niveles de operaciones, control y soporte. Donde los subniveles para cada categoría son los siguientes:

Figura 3

Modelo de optimización Lean Logistics

Fuente: Wang (2015)

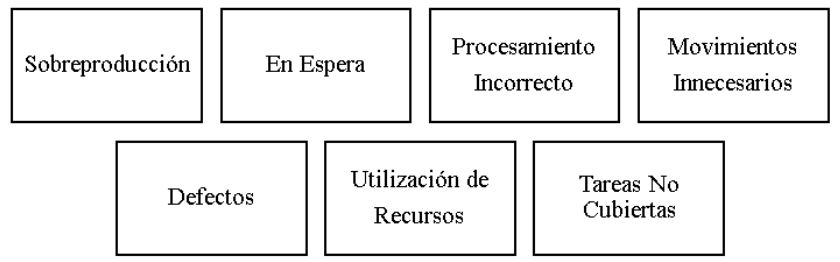

La filosofía Lean Logistics ha identificado desperdicios al realizar el transporte de productos, teniendo desperdicios como: tiempo no programado, tiempo de servicio, recorridos innecesarios y demanda no satisfecha (Sharma & Gandhi, 2018). A su vez, aplicar Lean Logistics en las organizaciones influye en la gestión de inventarios, en la relación con distribuidores y la estructura de toda la cadena (Ugarte et al., 2016). Adicionalmente, Sharma y Gandhi (2018), en su investigación mencionan los siete principios de la filosofía Lean aplicados al Lean Logistics, los cuales se muestran en la Figura 4.

Figura 4

Siete principios básicos Lean Logistics

Fuente: Sharma y Gandhi (2018). Elaborado por: Los autores

Donde la explicación de los principios uno a tres se basan en el trabajo de Taucean, Tamasila, Ivascu, Miclea, Șerban y Negruț (2019), y los principios cuatro a siete se basan en el trabajo de Sharma y Gandhi (2018). A continuación, se realiza una descripción de cada uno de los principios:

Cuatrecasas y Olivella (2005), mencionan la siguiente metodología para la aplicación de Lean Logistics: i) realizar un análisis de desperdicios; ii) determinación de la dirección de Lean Logistics, iii) análisis de la perspectiva general; iv) realización de un mapa detallado; v) implicación de proveedores y clientes; vi) comprobación y ajuste de la dirección de Lean Logistics, planificación y aplicación.

Adicionalmente, Bonaccorsi, Carmignani y Zammori (2011), mencionan la siguiente metodología para aplicar Lean Logistics:

Mantilla-Celis y Sánchez-García (2012), proponen como metodología para aplicar Lean Six Sigma a proyectos logísticos: definir, medir, analizar, mejorar y controlar. Adicionalmente, plantean herramientas a utilizar en cada de una de sus fases, las cuales tienen como objetivo la eliminación del desperdicio en flujos de operaciones, reducción del tiempo de entrega, reducción de la variación en los procesos y el aumento de valor. La descripción de cada una de las fases se encuentra en la Tabla 1.

Tabla 1

Resumen fases metodología

Fase |

Herramientas |

Objetivo |

Definir |

Benchmarking, análisis Kano, voc, análisis financiero, QFD y matriz XY. |

Conocer la percepción del cliente respecto a la empresa, resultados de desempeño y presentación del proyecto. |

Medir |

VSM detallado, mapeo de procesos, indicadores, muestreo. |

Recopilar datos para describir, diagnosticar el problema y selección de herramientas a utilizar. |

Analizar |

Análisis de Pareto, gráficos de control, diagrama causa efecto, Anova y prueba de hipótesis. |

Realizar el análisis de datos tomados y detectar causas de variabilidad, desperdicios y puntos críticos. |

Mejorar |

5 S, Poka Yoke, TPM, JIT, Optimización, frecuencia y capacitación. |

Formular propuestas de mejoramiento y, a su vez, controlar las nuevas implementaciones. |

Controlar |

Validación, estandarización, indicadores y auditoria. |

Validar, estandarizar, institucionalizar y dar seguimiento a los cambios. |

Fuente: Mantilla-Celis y Sánchez-García (2012). Elaborado por: Los autores

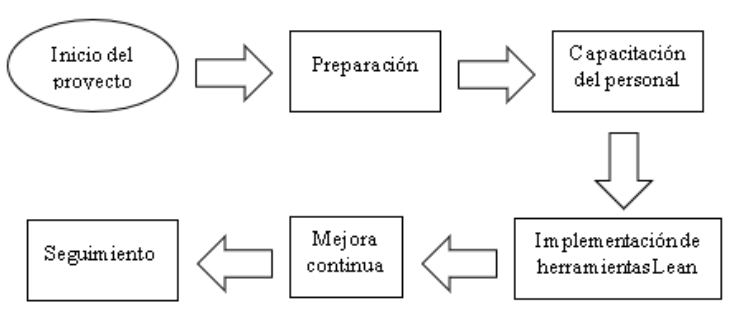

Complementariamente, Angeles-Gil (2017), propone una metodología que puede ser adoptada por cualquier empresa, aunque está diseñada especialmente para empresas que brindan servicios logísticos, en la Figura 5 se describe la metodología ya mencionada.

Figura 5

Metodología implementación Lean Logistics

Fuente: Angeles-Gil (2017). Elaborado por: Los autores

A continuación, se describe cada una de las fases de la metodología en mención:

Pero al hablar de la filosofía Lean Logistics, es necesario mencionar las herramientas que usa Lean Logistics para la eliminación de desperdicios. Donde, Wang y Cruz (2018) mencionan las siguientes herramientas: Cinco S, Kaizen, Kanban, Seis Sigma, Takt Time y mapa de flujo de valor.

Sin embargo, Ferreira y Valente-Magno (2013), relacionan Kanban como herramienta para informar a los proveedores, y a su vez, como con la planificación colaborativa se pueden identificar desviaciones en la cadena y poder tomar decisiones apropiadas. Adicionalmente, para aplicar los principios básicos de Lean Logistics se han utilizado herramientas como: JIT, Jidoka (automatización) y Heijunka (producción y nivelación de carga).

Complementariamente, se han utilizado como herramienta los mapas de estado actual para identificar desperdicios e ineficiencias en centros de distribución (Chen et al., 2011). Teniendo como consecuencia la mejora en: logística flexible (hacer frente a la fluctuación de la demanda), logística competitiva (tiempos de entrega y costos mínimos) y logística ambiental (mínimos impactos ambientales) (Brar & Saini, 2011).

Sin embargo, también se puede integrar logística verde y Lean Logistics, dado que, tienen el mismo objetivo, eliminar desperdicios; utilizando nuevas tecnologías de procesos para la eliminación de desperdicios en áreas como: diseño, producción y soporte de red (Pejić, Lerher, Jereb & Lisec, 2016). A su vez,, Toro-Guzmán y Becerra Fernández (2017), utilizan la dinámica de sistemas para eliminar desperdicios en la cadena de suministro del algodón, teniendo en cuenta oscilación, amplificación de las órdenes y retrasos en la cadena. Complementariamente, Aguilar-Escobar, Garrido-Vega y Godino-Gallego (2013), utilizan análisis factorial como herramienta para analizar la información del sistema logístico de una cadena de suministro.

Mantilla-Celis y Sánchez-García (2012), clasifican las herramientas Lean Logistics en dos categorías: mejoramiento y control; teniendo en las herramientas de mejoramiento Poka Yoke, simulación, optimización, trabajo estandarizado, y su vez, en las herramientas de control se tienen los indicadores y las auditorias. Pero otras herramientas para implementar Lean Logistics son las mencionadas por Maslaric, Backalic, Nikolicic y Mircetic (2013), los cuales resaltan: el mapeo de procesos, matriz de respuesta de la cadena de suministro y el mapeo de amplificación de la demanda.

Para el desarrollo de la metodología, fue necesario partir del concepto y la metodología de aplicación de: Lean, SCM y Lean Logistics, las cuales se mencionaron anteriormente en el estado del arte. A continuación, se presenta en la Tabla 2, un resumen de los principales hallazgos relacionados con la metodología de aplicación de las herramientas Lean en la cadena de suministro; encontrando: diferencias, similitudes y complementos entre los autores consultados.

Tabla 2

Resumen metodologías Lean en SCM

Autor(es) |

Aporte |

Se complementa con |

Cuatrecasas y Olivella (2005) |

En su trabajo mencionan el análisis de desperdicios y la determinación de la dirección de Lean Logistics; donde se determinará la implicación de proveedores y clientes. |

Se complementa con las metodologías de Mantilla-Celis y Sánchez-García (2012) y Angeles-Gil (2017), debido a que en estas metodologías se resalta un enfoque al cliente, donde se tienen fases para la eliminar desperdicios, y a su vez, se mencionan herramientas para la aplicación de Lean Logistics. |

Bonaccorsi, Carmignani y Zammori (2011) |

En su trabajo mencionan, como una de las actividades, la identificación del flujo de valor, es decir, las actividades que generan el producto. Adquiriendo un enfoque de extracción al entregar lo que realmente satisface al cliente y atención a la perfección. |

Se complementa con las metodologías de Mantilla-Celis y Sánchez-García (2012) y Angeles-Gil (2017), debido a que en estas metodologías se menciona una secuencia de fases para la eliminación de desperdicios, no solo se centra en la identificación de los flujos de valor desde el punto de vista del cliente. |

Mantilla-Celis y Sánchez-García (2012) |

En su trabajo mencionan cinco fases que componen la metodología, las cuales son: definir, medir, analizar, mejorar y controlar. Estableciendo una secuencia de fases para la aplicación de la metodología. |

Se complementa con la metodología propuesta por Angeles-Gil (2017), debido a que en esta metodología se menciona una fase adicional, la cual es la capacitación del personal; lo cual permitirá identificar y resolver de manera más eficiente los problemas presentados en la cadena de suministro. |

Angeles-Gil (2017) |

En su trabajo menciona seis fases, las cuales son: inicio del proyecto, preparación, capacitación del personal, implementación de herramientas Lean, mejora continua y seguimiento. Estableciendo una secuencia de fases para la aplicación de la metodología. |

Se complementa con la metodología de Mantilla-Celis y Sánchez-García (2012), debido a que esta metodología tiene una fase solo para la medición de los procesos, en la cual se recopila información detallada para diagnosticar el problema. A su vez, también enuncia las herramientas a utilizar en cada una de las fases de la metodología. |

Elaborado por: Los autores

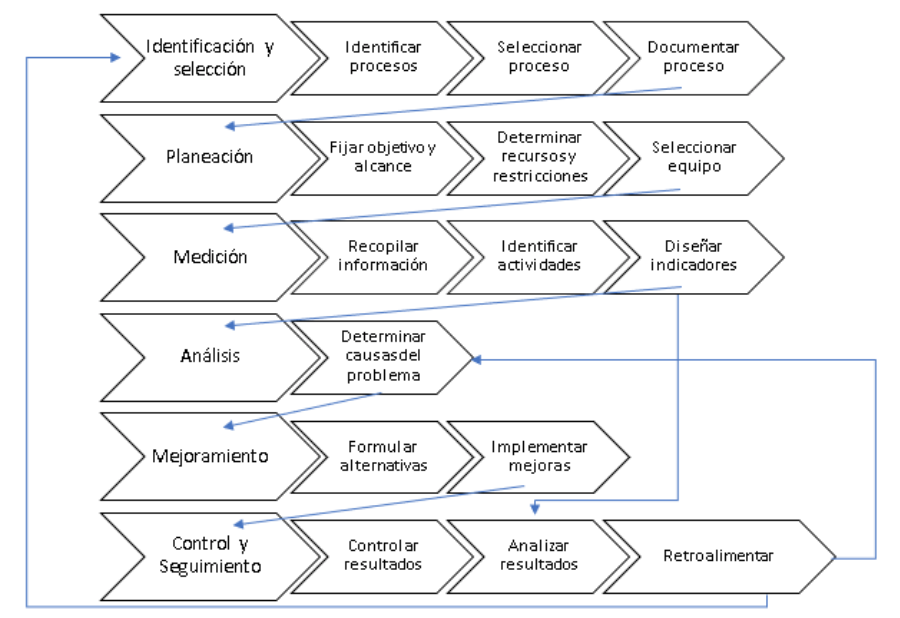

Partiendo de lo anterior, la metodología propuesta está compuesta por seis fases. Las cuales son: identificación y selección, planeación, medición, análisis, mejoramiento y control y seguimiento; en la Figura 6 se representan las fases las actividades y la secuencia de cada una de estas.

Figura 6

Metodología propuesta implementación Lean Logistics

Elaborado por: Los autores

La primera fase es identificación y selección, donde se identificarán los procesos de la cadena de suministro, y posteriormente se seleccionará el proceso que afecta de mayor manera la cadena de suministro y, a su vez, se deberá documentar el proceso a analizar. La fase de identificación y selección está compuesta por las siguientes actividades:

La segunda fase es planeación, en esta fase se determina el objetivo y alcance del proyecto, adicionalmente se debe determinar los recursos disponibles y su utilización. Las actividades a realizar en esta fase de planeación son:

La tercera fase es medición, en esta fase se recolectarán datos, los cuales permitirán identificar actividades que generan desperdicios en la cadena de suministro y, a su vez, se diseñarán indicadores, los cuales serán utilizados en la fase de control y seguimiento. Las actividades a realizar en esta fase de medición son:

En la fase análisis, se analizan las actividades que generan problemas en el proceso, y las cuales se seleccionaron en la fase de medición, adicionalmente, se identificaran causas que aumentan los desperdicios, defectos y variabilidad generados en cada una de las actividades. La actividad a realizarse en la fase de análisis es:

En la fase de mejoramiento, se deberán de formular alternativas de mejora continua e implementarlas en el proceso seleccionado de la cadena de suministro. Las actividades a realizar en esta fase son:

En la fase control y seguimiento, se realiza seguimiento a las mejoras implementadas, controlándolas y realizando retroalimentaciones. Las actividades a realizar en la fase control y seguimiento son:

La gestión de la cadena de suministro es un punto crítico dentro de las empresas, dado que afecta los niveles de servicio aumentando el tiempo de respuesta, lo que a su vez disminuye la rentabilidad, estos entre otros factores disminuyen la competitividad de las empresas. Debido a que tener baja eficiencia en el abastecimiento, almacenamiento y distribución, genera aumentos en los costos y, a su vez, un aumento en los precios de los productos adquiridos por el cliente. Lo que ha llevado a que diversas investigaciones utilicen la filosofía Lean para mejorar la eficiencia de la cadena de suministro, debido a que su principal objetivo es eliminar desperdicios.

Por lo tanto, aprovechando los beneficios y las ventajas ampliamente estudiadas y demostradas de la filosofía Lean, las cuales se relacionan con la disminución de desperdicios, la metodología propuesta en este trabajo tomó como referentes las diversas investigaciones relacionadas con Lean y su aplicación en SCM, identificando definiciones, principios y metodologías; lo que probablemente facilitará identificar y resolver problemas que se generan en la cadena de suministro. Adicionalmente, se proponen herramientas Lean a utilizar en cada una de las fases que componen la metodología propuesta, permitiendo un mejor análisis de la cadena de suministro a través de la filosofía Lean, logrando disminuir: desperdicios, defectos y variabilidad presentados en la misma.

Para implementar la metodología propuesta, es de vital importancia que el personal seleccionado para su implementación, conozca y maneje de manera correcta los principios, la metodología y herramientas Lean. Dado que no conocerlas y manejarlas de manera incorrecta generará errores y mayores variaciones dentro de la implementación de las mejoras propuestas, lo cual puede llegar a ocasionar análisis incorrectos y mayores desperdicios dentro de la cadena de suministro.

En trabajos futuros se implementará la metodología propuesta en este artículo en una de las empresas de la industria de Colombia, donde se deberá evidenciar el aumento de la eficiencia de unos de sus procesos de la cadena de suministro utilizando como fundamento la metodología propuesta, la cual está basada en la filosofía Lean.

Aguilar-Escobar, V. G., Garrido-Vega, P., & Godino-Gallego, N. (2013). Mejorando la cadena de suministro en un hospital mediante la gestión Lean. Revista de Calidad Asistencial, 28(6), 337–344. https://doi.org/10.1016/j.cali.2013.05.003

Angeles-Gil, M. A. (2017). Propuesta de una metodología de Lean Logistics para ser aplicada en los procesos de operadores logísticos en cadenas de suministros en Colombia. Universidad de La Sabana. Universidad de la Sabana Colombia.

Araujo, P. (2011). “Universidades Lean”: Contribución para la reflexión. Revista de La Educación Superior, 40(160), 135–155. Retrieved from http://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S0185-27602011000400007&lng=es&nrm=iso&tlng=es

Arnoletto, E. J. (2000). Administración de la producción como ventaja competitiva. Juan Carlos Mart{\’\i}nez Coll.

Bahamón Lozano, J. H. (2006). Contrucción de indicadores de gestión bajo el enfoque de sistemas. Sistemas y Telemática, 1(1), 77–87. https://doi.org/10.18046/syt.v1i1.1080

Ballou, R. (2004). Logística. Administración de la Cadena de Suministro. (Pearson, Ed.) (Quinta). Pag 4-5.

Baray, H. L. Á. (2006). Introducción a la metodolog{\’\i}a de la investigación. Juan Carlos Mart{\’\i}nez Coll.

Bednár, R., Vidová, H., & Beluský, M. (2012). Lean principles application in business logistics. METAL 2012 - Conference Proceedings, 21st International Conference on Metallurgy and Materials, 1762–1768.

Bonaccorsi, A., Carmignani, G., & Zammori, F. (2011). Service Value Stream Management (SVSM): Developing Lean Thinking in the Service Industry. Journal of Service Science and Management, 04(04), 428–439. https://doi.org/10.4236/jssm.2011.44048

Bonet-Borjas, C. M. (2005). Ley de pareto aplicada a la fiabilidad. Revista de Ingeniería Mecánica, 8(3), 1–9.

Brar, G. S., & Saini, G. (2011). Milk run logistics: Literature review and directions. Proceedings of the World Congress on Engineering 2011, WCE 2011, 1, 797–801.

Bú, R. C. (1994). Simulación: un enfoque práctico. Editorial Limusa.

Cañedo, C., Curbelo, M., Nuñez, K., & Zamora, R. (2012). Los procedimientos de un sistema de gestión de información : Un estudio de caso de la Universidad de Cienfuegos. Biblios, 46, 40–50. https://doi.org/10.5195/biblios.2012.40

Cannella, S., Ciancimino, E., Framinan, J. M., & Disney, S. M. (2010). Los cuatro arquetipos de cadenas de suministro. Universia Business Review, 26, 134–149.

Capó-Vicedo, J., Tomás-Miquel, J. V., & Expósito-Langa, M. (2007). La Gestión del Conocimiento en la Cadena de Suministro. Análisis de la Influencia del Contexto Organizativo. Información Tecnológica, 18(1), 127–135.

Chen, J. C., Wang, K. J., Cheng, C. H., Fang, Y. J., Sun, C. J., & Chien, J. W. (2011). Logistics efficiency improvement with lean management and RFID application. Key Engineering Materials, 450, 373–376. https://doi.org/10.4028/www.scientific.net/KEM.450.373

Chopra, S., & Peter, M. (2013). Administración de la cadena de suministro. Estrategia, planeación y operación. (Pearson, Ed.) (Quinta). Pag 1.

Correa-Espinal, A., Álvarez-López, C. E., & Gómez-Montoya, R. A. (2010). Sistemas de identificación por radiofrecuencia, código de barras y su relación con la gestión de la cadena de suministro. Estudios Gerenciales, 26(116), 115–141. https://doi.org/10.1016/s0123-5923(10)70126-1

Cuatrecasas, L., & Olivella, J. (2005). Metodología para la implantación del lean management en una empresa industrial independiente y de tamaño medio. Congreso Nacional ACEDE. “XIX Congreso Nacional de ACEDE”. Toledo:2005, 1–15. Retrieved from http://www.recercat.net/handle/2072/54299

Cuervo, A., & Rivero, P. (1986). Dialnet-ElAnalisisEconomicofinancieroDeLaEmpresa-43902 (1). Revista Española de Financiación y Contabilidad, XVI(49), 15–33. Retrieved from https://dialnet.unirioja.es/servlet/articulo?codigo=43902

Díaz-Batista, J., & Pérez-Armayo, D. (2012). Optimización de los niveles de inventario en una cadena de suministro. Rev. Ingeniería Industrial, 33(2), 126–132.

Díaz-Bravo, L., Torruco-García, U., Martínez-Hernández, M., & Varela-Ruiz, M. (2013). La entrevista, recurso flexible y dinámico The interview, a flexible and dynamic resource. Investigación En Educación Médica, 2(7), 162–167. Retrieved from http://www.scielo.org.mx/scielo.php?pid=S2007-50572013000300009&script=sci_arttext

Diaz, F., & Rosales, R. (2004). Los resultados de la evaluación. San José, Costa Rica: EUNED, 34.

Ferreira, R. U., & Valente-Magno, C. O. (2013). Logística Enxuta: Distribuição Com Base Na Técnica Lean Thinking. I World Congress on Systems Engineering and Information Technology, 125–129. https://doi.org/10.14684/WCSEIT.1.2013.126-130

Garza, E. G. (2008). Administración de la calidad total. Editorial Pax México.

Goldsby, T. J., Griffis, S. E., & Roath, A. S. (2006). MODELING LEAN, AGILE, AND LEAGILE SUPPLY CHAIN STRATEGIES. JOURNALOF BUSINESS LOGISTICS, 27(1), 57–80.

Hansen, B. L., & Ghare, P. M. (1989). Control de calidad: teor{\’\i}a y aplicaciones. Ediciones D{\’\i}az de Santos.

Jones, D. T., Hines, P., & Rich, N. (2008). International Journal of Physical Distribution & Logistics Management Article information : International Journal of Physical Distribution & Logistics Management, 38(5), 360–387. https://doi.org/DOI 10.1108/IJPDLM-05-2013-0155

Mantilla-Celis, O. L., & Sánchez-García, J. M. (2012). Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma. Estudios Gerenciales, 28(124), 23–43.

Martinez-Jurado, P. J., & Fuentes-Moyano, J. (2011). Lean Production Y Gestión De La Cadena De Suministro. Investiogaciones Europeas de Direccion y Economia de La Empresa, 17(1), 137–157.

Maslaric, M., Backalic, T., Nikolicic, S., & Mircetic, D. (2013). Assessing the trade-off between lean and resilience through supply chain risk management. International Journal of Industrial Engineering and Management, 4(4), 229–236.

Mejía-Villamizar, J. C., Palacio-León, O., & Adarme-Jaimes, W. (2013). Efecto látigo en la planeación de la cadena de abastecimiento, medición y control. Ciencia e Ingeniería Neogranadina, 23(2), 37–54.

Montgomery, D. C., & Hines, W. W. (1996). Probabilidad y estadística para ingeniería y administración. In COMPAÑÍA EDITORIAL CONTINENTAL, S.A. DE C.V. MÉXICO (TERCERA, p. 850). COMPAÑÍA EDITORIAL CONTINENTAL, S.A. DE C.V. MÉXICO.

Morales Rodríguez, O., González Amador, R., Oquendo Ferrer, H., Loredo Carballo, N., Filiberto Cabrera, Y., & Galindo Llanes, P. (2017). Procedimiento para la documentación de los procesos en los sistemas de gestión de la calidad de la ciencia y la técnica universitaria. Retos de La Dirección, 11(2), 111–135.

Ohno, T. (1988). Toyota Production System: Beyond Large-Scale Production. (T. & F. L. P. : 176 B. : G. Ausgabe, Ed.) (Primera).

Orihuela, P. (2011). Lean construction en el Perú. Corporación Aceros Arequipa. Construcción Integral (Vol. Boletin N°).

Otzen, T., & Manterola, C. (2017). Técnicas de Muestreo sobre una Población a Estudio. International Journal of Morphology, 35(1), 227–232. https://doi.org/10.4067/S0717-95022017000100037

Padilla, L. (2010). Lean Manufacturing. Revista Ingeniería Primero, (15), 64–69.

Parra, J., & La Madriz, J. (2017). Presupuesto Como Instrumento De Control Financiero En Pequeñas Empresas De Estructura Familiar. Negotium, 13(38), 33–48.

Pejić, V., Lerher, T., Jereb, B., & Lisec, A. (2016). Lean and Green Paradigms in Logistics: Review of Published Research. PROMET - Traffic&Transportation, 28(6), 593–603. https://doi.org/10.7307/ptt.v28i6.2078

Pérez-Beteta, L. (2006). El mapeo del flujo de valor. Contabilidad y Negocios: Revista Del Departamento Académico de Ciencias Administrativas, 1(2), 41–44.

Ramírez, E. M. (1991). Calidad integral empresarial e institucional: Capacitación gerencial (Vol. 1). Editorial Limusa.

Rojas-López, M. D., Henao-Grajales, M., & Valencia-Corrales, M. E. (2017). Lean construction – LC bajo pensamiento Lean. Revista Ingenierías Universidad de Medellín, 16(30), 115–128. https://doi.org/10.22395/rium.v16n30a6

Sacristán, F. R. (2002). Mantenimiento total de la producción (TPM): proceso de implantación y desarrollo. FC Editorial.

Sacristán, F. R. (2005). Las 5S: orden y limpieza en el puesto de trabajo. Fc editorial.

Salas-Navarro, K., Maiguel-Mejía, H., & Acevedo-Chedid, J. (2017). Metodología de Gestión de Inventarios para determinar los niveles de integración y colaboración en una cadena de suministro. Ingeniare. Revista Chilena de Ingeniería, 25(2), 326–337. https://doi.org/10.4067/s0718-33052017000200326

Satoglu, S. I., & Ucan, K. (2015). Redesigning the Material Supply System of the Automotive Suppliers Based on Lean Principles and An Application. Industrial Engineering and Operations Management (IEOM), 2015 International Conference, 1–6.

Sharma, S., & Gandhi, P. J. (2018). Applying Lean Principles to Road Transport for Improving Operational Efficiency and Sustainability. International Journal of Advance Engineering and Research Development, 5(3), 434–439. https://doi.org/2348-4470

Taha, H. A. (2004). Investigación de operaciones. Pearson Educación.

Tăucean, I., Tămășilă, M., Ivascu, L., Miclea, Șerban, & Negruț, M. (2019). Integrating Sustainability and Lean: SLIM Method and Enterprise Game Proposed. Sustainability, 11(7), 2103. https://doi.org/10.3390/su11072103

Tejero, J. J. A. (2007). Log{\’\i}stica integral: la gestión operativa de la empresa. ESIC editorial.

Toro-Guzmán, R. A., & Becerra Fernández, M. (2017). Logistic Analysis Cotton Agrochain Colombia Using System Dynamics. Revista Ingeniería Industrial, 16(3), 289–304.

UCP, C. A. (2001). El significado del valor presente neto y su importancia como criterio para evaluar economicamente proyectos de inversión. Revista Páginas, 61, 48–54.

Ugarte, G. M., Golden, J. S., & Dooley, K. J. (2016). Lean versus green: The impact of lean logistics on greenhouse gas emissions in consumer goods supply chains. Journal of Purchasing and Supply Management, 22(2), 98–109. https://doi.org/10.1016/j.pursup.2015.09.002

Valencia, J. A. A., & Araújo, J. J. O. (2008). Fundamentos de inferencia estad{\’\i}stica. Pontificia Universidad Javeriana.

Vázquez, A. L., & Ortiz, F. J. G. (2015). Métodos estadísticos para medir, describir y controlar la variabilidad (Vol. 1). Ed. Universidad de Cantabria.

Villada, F., López-Lezama, J. M., & Muñoz-Galeano, N. (2017). El papel de la educación financiera en la formación de profesionales de la ingeniería. Formacion Universitaria, 10(2), 13–22. https://doi.org/10.4067/S0718-50062017000200003

Wang, H., & Cruz, J. R. (2018). Transformational leadership in Supply Chain Management Huaqing Wang 1 Juan R. Cruz 2 , 1. School of Business, Emporia State University (USA) 2. School of Education, St. Thomas University (USA). Ssrn, 1–11. https://doi.org/https://dx.doi.org/10.2139/ssrn.3152702

Wang, X. (2015). Proceedings of China Modern Logistics Engineering. Lecture Notes in Electrical Engineering, 286, 463–471. https://doi.org/10.1007/978-3-662-44674-4

Yacuzzi, E., & Martín, F. (2002). Aplicación del Método KANO en el diseño de un producto farmacéutico. Universidad Del CEMA.

1. Docente Escuela de Administración Industrial en la Universidad Pedagógica y Tecnológica de Colombia. Especialista en Ingeniería de Producción y Operaciones, Universidad Pedagógica y Tecnológica de Colombia. Ingeniero Industrial, Universidad Pedagógica y Tecnológica de Colombia. josue.mesa@uptc.edu.co

2. Docente Escuela de Administración Industrial en la Universidad Pedagógica y Tecnológica de Colombia. Magister en Ingeniería Industrial, Universidad de la Sabana. Administrador Industrial, Universidad Pedagógica y Tecnológica de Colombia. diego.carreno@uptc.edu.co.

[Índice]

revistaespacios.com

Esta obra está bajo una licencia de Creative Commons

Reconocimiento-NoComercial 4.0 Internacional